Колпашево размеры шеек коленвала

Двигатель УМЗ-4216. Отчет завода

Измерительные работы разобранного двигателя, проведенные на Ульяновском заводе, подтвердили выводы визуального осмотра: остаточный ресурс УМЗ-4216 не менее 100 тыс. км

Завершающим этапом совместного проекта журнала «Рейс» и «Группы ГАЗ», который продолжался с августа 2008 года по май 2010 года, по оценке качества и ресурса двигателя УМЗ- 4216 стала полная разборка одного из испытуемых двигателей с наибольшим пробегом в 104 тысячи километров. После разборки двигателя и внешнего осмотра на сервисной станции дилера «Группы ГАЗ» – ООО «Темп-Авто» в подмосковной Балашихе (см. «Рейс» №5-2010 г.) двигатель был отправлен для выяснения остаточного ресурса на Ульяновский моторный завод. Там он был детально осмотрен специалистами, была проведена техническая экспертиза, микрометраж основных деталей. Замеры проведены опытными контролерами Группы метрологии УМЗ под руководством Хализова Н. В. и отражены в картах микрометража по формам ГОСТ 14846.

Результаты замеров систематизированы в табличные формы и проведен анализ размеров сопряжений и зазоров, определяющих в процессе эксплуатации ресурс двигателя до капитального ремонта.

Гильзы цилиндров

Из данных, приведенных в аблице, видно, что износ гильз цилиндров незначительный; фактические размеры не вышли за пределы допуска по конструкторской документации (КД): +48…+60 мкм, группа В. Наибольшие размеры отмечены в 3-м цилиндре: +60 мкм. Овальность и конусность всех гильз незначительная: 5…10 мкм и находится в пределах допуска.

Это подтверждает эффективность внедрения плосковершинного и «мягкого» хонингования гильз цилиндров на двигателях УМЗ-4216 за счет значительного улучшения параметров хонингованной рабочей поверхности гильз по шероховатости и микропрофилю, что обеспечивает оптимальную маслоемкость рабочей поверхности гильзы, позволяет повысить ресурс ЦПГ и снизить расход масла на угар.

Поршень

На поршнях небольшой износ юбки, фактические размеры на 2…4 мкм меньше минимального значения допуска по КД : +12…+24 мкм, группа В. Это подтверждает эффективность перехода к обработке поршней на недавно приобретенных заводом новых полуавтоматах с ЧПУ с установкой оперативной проверки профиля поршня по специальной программе на ПК взамен обработки на токарно–копировальных станках. Это позволило в 2 раза точнее обрабатывать профиль поршня, выполнять маслоудерживающий микропрофиль на юбке, исключить приработочное микропокрытие поршня оловом. Все это в сочетании с изменениями по гильзе повышает ресурс ЦПГ и снижает расход масла на угар.

Зазор цилиндр – поршень

Величина зазора в цилиндрах 1, 2 и 4 составила 30…47 мкм и не превышает значения зазора по КД (24…48 мкм). В 3-м цилиндре максимальный зазор 52 мкм, что является незначительным, по сравнению с предельно допустимым 300 мкм. Таким образом, исходя из фактического, предельно допустимого зазора и удвоенного темпа износа при дальнейшем увеличении зазора остаточный ресурс ЦПГ будет более чем в 2 раза больше отработанного.

Распредвал

Из данных таблицы видно, что износ опорных шеек распредвала незначительный. Фактические диаметры 1, 3, 4, 5 опорных шеек находятся в пределах допуска по КД (0…20 мкм). На 3-й опорной шейке износ несколько больше, диаметр на 10…12 мкм вышел за пределы допуска по КД. Отверстия в блоке цилиндров

Размеры отверстий в блоке под опоры распредвала находятся в пределах допуска по КД (40…65 мкм). Наибольшие отклонения отмечены на 1-й опоре (Ø 52 мм) – +55…+60 мкм, что является типичным, поскольку она более нагружена от шестерни привода распредвала. Овальность и конусность всех отверстий незначительная: 5…10 мкм.

Зазор шейка распредвала–отверстие в блоке

Зазор между шейками распредвала и отверстиями в блоке на всех 5-ти опорах находится в пределах допуска по КД (40…85 мкм). Наибольший зазор отмечен на 1-й опоре – 79 мкм. Исходя из фактического, предельно допустимого зазора и практически линейного темпа износа этого сопряжения остаточный ресурс установки распредвала в блоке будет примерно в 2 раза больше отработанного.

Это объясняется отсутствием данных о точных значениях износов в силу отсутствия начального микрометрирования. Поэтому за начальную точку отсчета износа принимается середина допуска, либо одно из его крайних значений – исходя из большей достоверности оценки.

Шатунные шейки коленвала

Размеры всех четырех шатунных шеек коленвала находятся в пределах допуска по КД (0…-13 мкм). Разброс значений замеров от -2 до -12 мкм, то есть в пределах всего поля допуска, явно указывает на практическое отсутствие износа шатунных шеек. Овальность и конусность всех шеек незначительная: 2…6 мкм. Наибольшие значения отклонений на 3-й шейке – три замера по -10 мкм.

Коренные шейки коленвала

Диаметры коренных шеек находятся в пределах допуска по КД (0…-13 мкм). Разброс значений замеров от -2 до -13 мкм указывает на практическое отсутствие износа коренных шеек. Овальность и конусность всех шеек незначительная – 2…6 мкм. Наибольшие значения отклонений на 3-й шейке – 2 замера -10 мкм и 1-13 мкм, что может указывать на незначительный износ этой шейки либо на наибольшее влияние биения коленвала на эту шейку при его изготовлении.

Установка коленвалов блоке

Износ вкладышей коренных подшипников коленвала незначительный: превышает верхнее значение допуска по КД (+20…+53 мкм) от 2 до 12 мкм. Наибольшие отклонения отмечены в 4-й коренной опоре – до 12 мкм. Зазоры в коренных подшипниках в 4 поясах из 10 превышает на 1…8 мкм значение зазора по КД (20…66 мкм), что является незначительным, по сравнению с предельно допустимым в коренном подшипнике – 150 мкм. Исходя из фактического и предельно допустимого зазоров, учитывая, что зазор определяется износом вкладышей с практически линейным темпом износа, остаточный ресурс коренного подшипника будет более чем в 2 раза больше отработанного.

Отверстия в бобышках поршня под палец

Отклонения размеров под поршневой палец по всем поршням и бобышкам соответствуют КД – 3-я группа по пальцу, разница в размерах 2 мкм. По шероховатости поверхности (зеркальная) видно, что износ отсутствует.

Поршневые кольца

Зазор в замке в рабочем состоянии верхнего и нижнего поршневых колец на всех 4-х поршнях соответствует допуску по КД (0,3…0,65 мм). Радиальная толщина всех поршневых колец, замеренная в 5-ти точках, соответствует допуску по КД (3,95…4,3 мм).

Высота всех поршневых колец, замеренная в 5-ти точках, соответствует допуску по КД (1,988…2,0 мм). Проведенные замеры показывают на незначительный износ поршневых колец.

Внутренний диаметр втулок клапанов

Отклонения внутреннего диаметра втулок клапанов находятся в допуске по конструкторской документации (0…22 мкм), за исключением одного размера: на втулке №5, выпускной клапан 3-го цилиндра (замер по поясу №2 поперек двигателя), отклонение составило 25 мкм. Этот износ можно считать незначительным, по сравнению с предельно допустимым зазором в сопряжении клапан-втулка – 250 мкм.

Колпашево размеры шеек коленвала

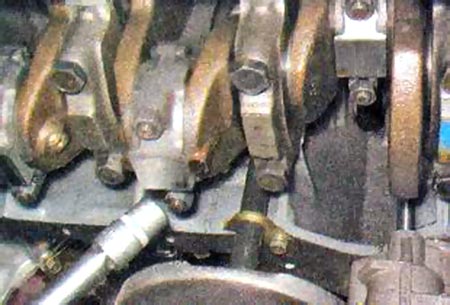

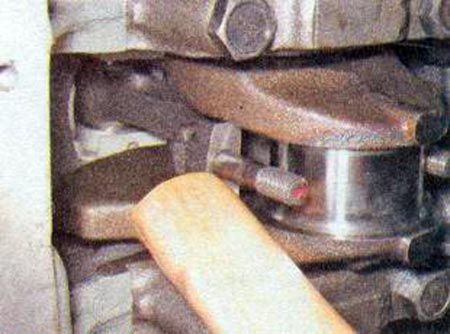

Снимаем крышку шатуна вместе с вкладышем

Отсоединяем от коленвала остальные шатуны и сдвигаем их вверх

Вынимаем вкладыши из шатунов и их крышек.

Торцовым ключом на 17 мм ослабляем болты крепления крышек коренных подшипников коленвала

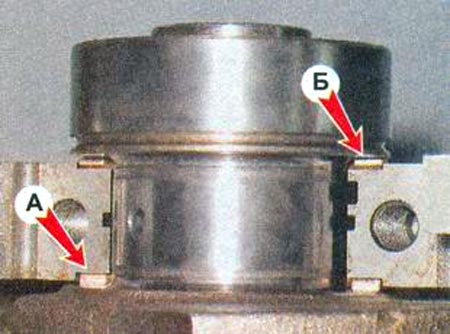

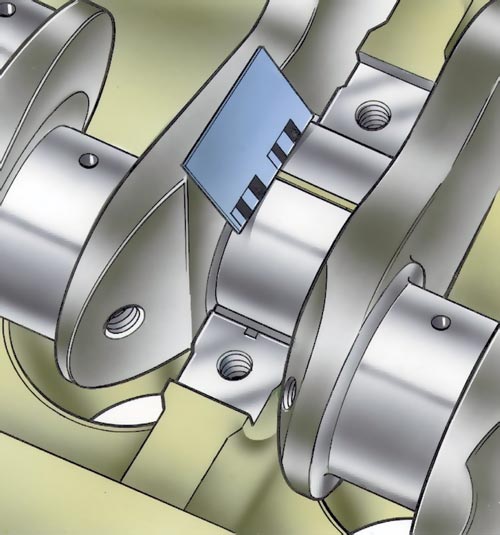

Отвернув два болта, снимаем крышку заднего коренного подшипника. В проточках задней опоры коленчатого вала установлены два упорных полукольца. Переднее кольцо А — сталеалюминевое, а заднее Б — металлокерамическое. Кольца можно вынуть, нажав на их торцы тонкой отверткой.

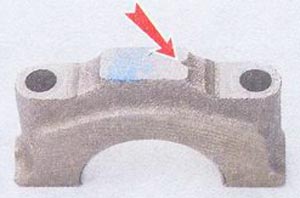

Отворачиваем болты остальных крышек коренных подшипников, удерживая коленчатый вал от падения. Снимаем поочередно крышки и вынимаем коленвал из картера двигателя. Все вкладыши крышек (кроме третьей), установленные в постелях коренных подшипников, имеют проточку. На крышках коренных подшипников выполнены метки, соответствующие их порядковому номеру (отсчет от носка коленчатого вала), обращенные к левой стороне блока цилиндров. На пятой крышке выполнены две метки, разнесенные по краям.

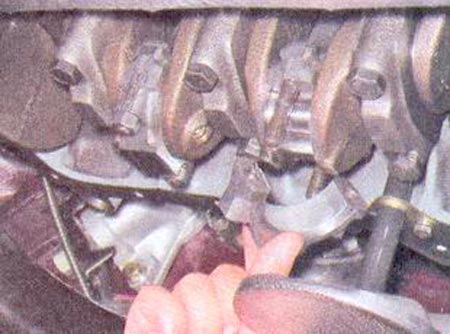

Для замены вынимаем вкладыши коренных подшипников коленвала из блока цилиндров и крышек. Если износ или овальность больше 0,03 мм, то шейки коленвала необходимо прошлифовать в специализированной мастерской, где имеется в наличии необходимое оборудование (там же необходимо проверить осевое биение основных поверхностей коленчатого вала). После шлифовки коленвала, повторно измеряем диаметры шеек коленвала для определения ремонтного размера вкладышей.

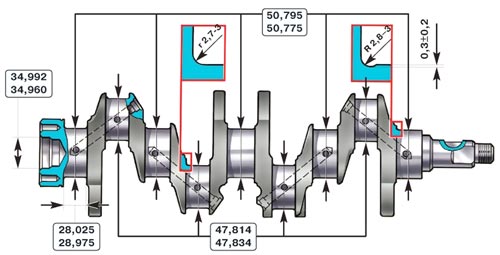

Микрометром измеряем диаметры коренных и шатунных шеек коленвала и сравниваем с данными, приведенными в таблице.

Основные размеры шатунных и коренных шеек коленчатого вала и их галтелей

Установка коленвала на автомобиль

- Промываем коленвал в керосине и продуваем сжатым воздухом его внутренние полости. Устанавливаем новые вкладыши коренных подшипников коленвала номинального или ремонтного размера. На наружной цилиндрической поверхности вкладышей выбиты цифры, указывающие ремонтный размер: 025 — первый ремонтный, под шейку коленвала, уменьшенную по диаметру на 0,25 мм. Соответственно при втором, третьем и четвертом ремонтных размерах будут значения: 050, 075, 100. Отличить шатунные вкладыши от коренных просто. На верхних коренных вкладышах (кроме среднего) выполнены кольцевые канавки. Кроме того, вкладыши коленвала средней опоры шире остальных. Шатунные вкладыши коленвала все одинаковые и взаимозаменяемые, диаметр шатунных вкладышей меньше диаметра коренных. Для увеличения площади контакта на шатунных вкладышах нет кольцевых канавок

- Устанавливаем в проточки постели пятого коренного подшипника упорные полукольца канавками к коленвалу. Полукольца изготавливаются нормальной толщины (2,310—2,360 мм) и увеличенной (2,437—2,487 мм)

- Проверяем осевой зазор между упорными полукольцами и упорными поверхностями коленвала, который должен быть в пределах 0,06—0,26 мм. Если зазор превышает максимально допустимый (0,35 мм), заменяем упорные полукольца новыми, увеличенными на 0,127 мм.

- Смазываем шатунные и коренные шейки коленвала моторным маслом и устанавливаем коленчатый вал в блок цилиндров

- В соответствии с метками устанавливаем крышки коренных подшипников и затягиваем болты их крепления моментом 68,4—84,3 Нм. Проверяем свободное вращение коленвала

- Устанавливаем на коленвал шатуны с вкладышами и крышками. Затягиваем гайки креплений моментом 43,4—53,5 Н-м.

- Устанавливаем на автомобиль поддон картера двигателя

- Устанавливаем на блок цилиндров держатель с сальником

- Установка остальных снятых деталей на автомобиль выполняется в обратной последовательности

- Регулируем натяжение цепи грм

- Регулируем натяжение ремня привода генератора

- На карбюраторном двигателе автомобиля проверяем и при необходимости регулируем угол опережения зажигания

Очистка каналов системы смазки

Для очистки удалите заглушки каналов. Затем прогоните гнезда заглушек зенкером А.94016/10, надетым на шпиндель А.94016, тщательно промойте каналы бензином и продуйте сжатым воздухом.

Оправкой А.86010 запрессуйте новые заглушки и для большей надежности зачеканьте каждую заглушку в 3-х точках кернером.

Коренные и шатунные шейки

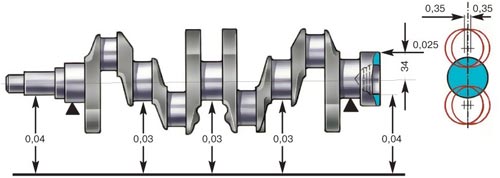

Допустимые биения основных поверхностей коленчатого вала

Проверка. Установите коленчатый вал на две призмы и проверьте индикатором:

— биение коренных шеек (максимально допустимое 0,03 мм);

— биение посадочных поверхностей под звездочку и подшипник первичного вала коробки передач; максимально допустимое 0,04 мм;

— смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек (максимально допустимое ±0,35 мм);

— неперпендикулярность по отношению к оси коленчатого вала торцевой поверхности фланца. При проворачивании вала, индикатор, установленный сбоку, на расстоянии 34 мм от оси вала, не должен показывать биения более 0,025 мм.

На коренных, шатунных шейках и на щеках коленчатого вала трещины не допускаются. Если они обнаружены, замените вал.

На поверхностях коленчатого вала, сопрягаемых с рабочими кромками сальников, не допускаются царапины, забоины и риски.

Измерьте диаметры коренных и шатунных шеек. Шейки следует шлифовать, если их износ больше 0,03 мм или овальность шеек больше 0,03 мм, а также если на шейках есть задиры и риски.

Шлифование шеек. Коренные и шатунные шейки шлифуйте, уменьшая на 0,25 мм так, чтобы получить, в зависимости от степени износа, диаметры, соответствующие значениям, приведенным в таблице и радиусы галтелей шеек, как указано на первом рисунке.

Диаметры шатунных и коренных шеек коленчатого вала

| номинальный размер (мм) | ремонтные (уменьшенные) размеры (мм) | |||

| 025 | 050 | 075 | 100 | |

| шатунные шейки коленчатого вала | ||||

| 47,814 | 47,564 | 47,314 | 47,064 | 46,814 |

| 47,834 | 47,584 | 47,334 | 47,084 | 46,834 |

| коренные шейки коленчатого вала | ||||

| 50,775 | 50,525 | 50,275 | 50,025 | 49,775 |

| 50,795 | 50,545 | 50,295 | 50,045 | 49,795 |

Вкладыши коренных подшипников

На вкладышах не производите никаких подгоночных операций. При задирах, рисках или отклонениях антифрикционного слоя замените вкладыши.

Проверьте зазор между вкладышами и шейками коленчатого вала:

— расположите отрезок калиброванной пластмассовой проволоки на проверяемой шейке;

— установите крышки с коренными вкладышами и затяните крепежные болты крышек моментом 80, 4 Н·м (8,2 кгс·м).

Определение зазора по шкале

1 — шкала; 2 — калиброванная проволока

— снимите крышки и по величине сплющивания проволоки по шкале упаковки определите величину зазора.

Зазор между шейками коленчатого вала и вкладышами можно также определить расчетом, измерив диаметры коренных шеек, постелей под вкладыши и толщину вкладышей.

Номинальный расчетный зазор составляет 0,050–0,095 мм. Если он меньше предельного (0,15 мм), то можно снова использовать эти вкладыши. При зазоре большем предельного замените на этих шейках вкладыши новыми. Если шейки коленчатого вала изношены и шлифуются до ремонтного размера, то замените вкладыши ремонтными (увеличенной толщины, см. табл.).

Толщина вкладышей коренных подшипников, мм

| Номинальная | Увеличенная (ремонтная) | |||

| 0,25 | 0,50 | 0,75 | 1,0 | |

| 1,824 | 1,949 | 2,074 | 2,199 | 2,324 |

| 1,831 | 1,956 | 2,081 | 2,206 | 2,331 |

Признаком правильности сборки и сопряжения шеек с вкладышами является свободное вращение коленчатого вала.

Цифры 0,25; 0,50 и т. д. указывают величину уменьшения диаметра шеек коленчатого вала после шлифования.

Запчасти для сельскохозяйственной и специализированной техники

Гарантия

от 3 до 12 месяцев

Доставка

по всей территории Украины

Ремонт

в течении 3-5 дней

- Главная

- Статьи

- Всестороннее описание вала коленчатого А-41

Всестороннее описание вала коленчатого А-41

Всестороннее описание вала коленчатого А-41

Встречающиеся в описании такие каталожные номера:

- 41-04с5-2 (или 41-04с5-4) – Вал коленчатый с вкладышами (комплект запасных частей – подшипники скольжения);

- 41-0401-2 – Вал коленчатый;

- 41-04с3-2 – Вал коленчатый в сборе;

- 4Т6-04с8 (или 6Т6-04с7) – Вкладыши коренных подшипников;

- 6Т2-0416-1 – Вкладыш коренного подшипника нижний

- 4Т6-04с9 – Комплект коренных вкладышей.

Коленчатый вал предназначен для комплектации дизельного двигателя А-41 и модификаций двигателей на его основе.

Покупая (новый) коленчатый вал спрашивайте сертификат соответствия и проверяйте клеммы производителя, так же клеммы поставщика на корпусе вала. При перевозке и при хранении необходимо следить за сохранностью рабочих поверхностей коленвала и беречь их от термических ( не перегревать ), механических ( не бить, не царапать ), коррозийных ( не мочить ) и иных повреждений.

Шейки коленвала выпускаются в номинальных размерах. Ремонт коленвала А-41 производится высококлассными специалистами с большим опытом работы на современном оборудовании. Номинальные и ремонтные размеры вала указанны в таблице 1 и 2. Завод предусматривает различное сочетание шатунных и коренных шеек вала. Изготовитель указывает размерную группу на 7й шейке вала. В том случае если коленчатый вал с завода выходит 1м номиналом маркировка на шейках отсутствует. Завод изготовитель балансирует коленчатый вал в динамическом режиме. При этом дисбаланс составляет не более 160 г•см.

Таблица 1. Шатунные шейки коленчатого вала

Маркировка размерных групп

Диаметр шеек коленвала, мм

Внутр. диаметр подшипника, мм

Толщина вкладыша, мм

Размер

Допуск

Размер

Допуск

Размер

Допуск

Таблица 2. Коренные шейки коленчатого вала

Маркировка размерных групп

Диаметр шеек коленвала, мм

Внутр. диаметр подшипника, мм

Толщина вкладыша, мм

Размер

Допуск

Размер

Допуск

Размер

Допуск

1. Подготовка к установке коленчатого вала двигателя А-41

1.1. Вал распаковать: произвести очистку от смазки, заглушки (маслокарманов) вынуть, избавиться от остатков консервации, промыть вал (желательно под давлением), просушить путем продувки сжатым воздухом, установить заглушки. Не допускается выступание заглушек над поверхностью вала коленчатого.

Важно! В том случает, если вами после расконсервации обнаружено несоответствие в размерах шеек вала, расположение масленых каналов, либо отсутствие масленых каналов, коррозия на шейках и тому подобные дефекты, то категорически запрещается установка коленвала на двигатель.

1.2. С задней стороны напрессовывается маслоотражатель на фланец вала. Вогнутая сторона фланца повернута в сторону бурта фланца. Стопориться маслоотражатель путем вдавливания металла маслоотражателя в углубления (четыре углубления) на валу. Зазор между торцами маслоотражателя и упорным торцом коленчатого вала до 1мм.

2. Требования к соприкасающимся деталям

2.1. С целью увеличения срока службы и предотвращения преждевременного выхода из строя коленчатого вала. Так же необоснованных предъявлений претензий необходимо удостоверится в годности сопрягаемых деталей в сборке. Не подлежат установке детали, выбракованные согласно техническим условиям ГОСНИТИ на деффектовку деталей двигателя А-41.

2.2. Вкладыши шатунных и коренных подшипников должны соответствовать размерам шеек коленчатого вала (см. табл. 1 и 2).

Соответствующее обозначение комплекта шатунных и коренных вкладышей:

- А23.01-93-41СБ (41-03с4-2) – вкладыши шатуна;

- А23.01-116-41СБ (4Т6-04с9) – вкладыши корня.

2.3. Выбор диаметра полуколец происходит исходя из диаметра 5-й коренной шейки.

2.4. Статическая несбалансированность шкива коленчатого вала не более 75 г•см.

2.5. Статическая несбалансированность маховика в сборе с масленкой и винтами не более 50 г•см.

2.6. Крышки коренных подшипников скольжения коленвала двигателя должны четко входить в посадочные места блока. Нельзя допускать изменения первоначального положения крышек коренных подшипников.

2.7. Не допускается несовпадения торцов крышки 5-го коренного подшипника относительно торцов опоры картера двигателя. Зазор между торцами крышки 1-го коренного подшипника и опоры с внутренней стороны до 0,5мм.

2.8. Отклонение массы шатунов на одном двигателе не превышает 17грамм.

2.9. Изменение положения спаренных нижних крышек шатунов не допускается.

2.10. Отклонение массы поршней одного двигателя не превышает 20 грамм.

2.11. Отклонение массы поршневых пальцев, одного двигателя, не превышает 10 грамм.

3. Требования к сборке двигателя А-41

3.1. Детали, отобранные для сборки двигателя очистить от консервации, пыли, грязи, воды и другого не желательного покрытия.

3.2. Трущиеся поверхности деталей таких как: коренные и шатунные шейки коленчатого вала, вкладыши и упорные полукольца, при монтаже протереть ветошью и промазать дизельным маслом, а на рабочие поверхности РТИ (резина технических изделий) нанести слой консистентной смазки.

3.3. Необходимо совместить масленые отверстия во вкладышах с масло направляющими каналами двигателя. Так же, совместить замки вкладышей совместить с пазами постелей в блоке.

3.4. Затяжку болтов крепления подшипников производят, начиная с третьего коренного подшипника, при этом моментом затяжки составляет 402-431 Н•м (41-44 кгс•м п).

3.5. После затяжки болтов коренных подшипников коленчатого вал двигателя А-41, усилие проворачивания в подшипниках не должно превышать 49 Н•м (5 кгс•м). Люфт (продольный) коленчатого вала в полукольцах упорного подшипника не превышает 0,093-0,380 мм. В коренных подшипниках зазор не превышает 0,116-0,180 мм.

3.6. Болты шатуна затягивают, начиная с длинного болта с моментом 216-235 Н•м (22-24 кгс•м).

3.7. Перетяжка шатуна по шейке коленчатого вала свободная от «руки». Люфт (продольный) нижней головки шатуна закрепленного на шейке вала коленчатого в пределах 0,24-0,70 мм.

3.8. После затяжки шатунных вкладышей коленчатый вал должен вращаться с усилием не больше 186 Н•м (20 кгс•м).

4. Обкатка и испытание двигателя А-41

Внимание! В эксплуатацию двигатель необходимо вводить только после предварительной обкатке.

4.1. Обкатка необходима для приработки всех трущихся поверхностей.

4.2. Обкатка двигателя А-41 делиться на этапы:

- 1-й этап – обкатка на малых оборотах в течение 1,5-2 часа;

- 2-й этап – обкатка на номинальных оборотах на работающем тракторе в течение 60 часов.

4.3. Обкатка производится согласно заводской действующей технической документации на двигатель А-41.

4.4. Процесс обкатки сопровождается прослушиванием двигателя, проведением визуального наблюдения за работой двигателя, при необходимости устраняют обнаруженные неисправности. После окончания обкатки проводят ТО и замену масла в двигателе.

Восстановление деталей цилиндро-поршневой группы и шатунно-кривошипного механизма

Восстановление гильз цилиндров

Гильзы цилиндров двигателей КамАЗ съемные. После установки гильз цилиндров в блок между стенками гнезд цилиндров и внутренними стенками блока цилиндров образуется водяная рубашка, поэтому гильзы цилиндров называются мокрыми. От гильз цилиндров ЯМЗ-238 они отличаются диаметром цилиндра (КамАЗ-740—120 мм; ЯМЗ-238—130 мм) и массой (гильза цилиндров КамАЗ-740 имеет массу 5 кг, ЯМЗ-238—8 кг).

Гильзы цилиндров КамАЗ-740 тонкостенные. Толщина их стенок 13,5 мм. Они отлиты из специального высокопрочного чугуна и, как показал анализ результатов эксплуатации, отличаются высокой износостойкостью.

При поступлении двигателей в углубленный текущий и капитальный ремонты гильзы цилиндров имеют максимальный износ внутреннего диаметра не более 0,2 мм. Величина износа цилиндров двигателя КамАЗ-740 значительно меньше величин износов других дизельных и карбюраторных двигателей.

Поршни отлиты из высокопрочного алюминиевого сплава. Они имеют вставку из жаропрочного чугуна под верхнее компрессионное кольцо и коллоидно-графитовое покрытие юбки. На поршне расположены одно маслосъемное и 2 компрессионных кольца. Рабочая поверхность верхнего компрессионного кольца покрыта тонким слоем хрома, нижнего — молибдена. Маслосъемное кольцо имеет коробчатое сечение. Между маслосъемным кольцом и канавкой поршня установлен витой пружинный расширитель. Рабочая поверхность маслосъемного кольца хромирована. Камское объединение по производству большегрузных автомобилей поршни ремонтного размера не выпускает.

При поступлении в капитальный ремонт поршни имеют износ канавки под верхнее компрессионное кольцо. После восстановления канавок 40—50 % поршней от общего количества пригодны для повторного использования. Поршневые кольца подлежат 100 %-й замене.

В связи с тем, что Камское объединение по производству большегрузных машин не выпускает поршни ремонтного размера, при ремонте двигателей изношенные гильзы цилиндров выбраковываются, что ведет к нерациональному расходу металла. На многих ремонтных предприятиях успешно применяется восстановление изношенных гильз цилиндров двигателей КамАЗ-740 пластинированием.

Основные операции технологического процесса восстановления гильз цилиндров пластинированием следующие:

- подготовка гильз цилиндров под облицовку пластинами; изготовление пластин;

- облицовка внутренней поверхности гильз цилиндров пластинами;

- обработка гильз цилиндров после облицовки.

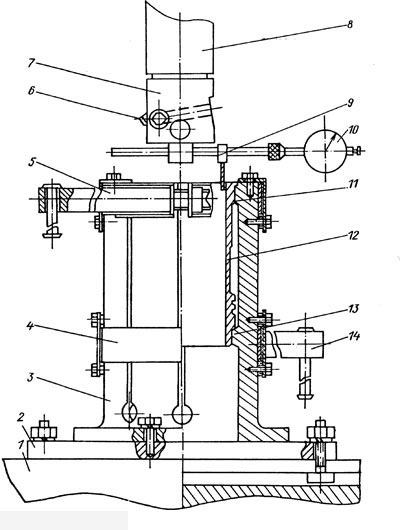

Подготовка гильз цилиндров под облицовку пластинами заключается в их расточке под запрессовку свернутых пластин. Расточка гильз цилиндров производится эльборовым резцом на алмазно-расточном станке модели 278Л в специальном приспособлении, показанном на рис. 42. Способ восстановления гильз цилиндров стал возможен только благодаря применению для расточки гильз резцов из эльбора, так как обработка внутренней поверхности высокопрочного чугуна гильзы обычными резцами с твердосплавными пластинами ВК-3 затруднена.

Рис. 42. Приспособление для центровки и закрепления гильзы цилиндров на столе расточного станка конструкции Е. А. Алешкина:

1 — стол станка; 2 — опорная плита приспособления; 3 — приспособление для центровки и закрепления гильзы цилиндров; 4 — нижний пояс зажима гильзы цилиндров; 5 — верхний пояс зажима гильзы цилиндров; 6 — резец; 7 — шпиндельная головка; 8 — шпиндель; 9 — ножка индикаторного приспособления совмещения оси гильзы цилиндров с осью шпинделя; 10 — индикатор приспособления; 11 — верхний посадочный поясок приспособления; 12 — гильза цилиндров; 13 — нижний посадочный поясок приспособления; 14 — стяжной винт пояса с рукояткой

Режимы резания при обработке гильз эльборовыми резцами следующие: скорость резания v — 70—90 мм/мин; подача s — 0,03 мм/об; глубина резания tp — 0,015—0,2 мм. При подаче 0,04 мм/об обеспечивается шероховатость поверхности Ra 0,16—0,32 мкм.

Затраты времени на растачивание отверстий гильз цилиндров двигателя КамАЗ-740 следующие: основное технологическое время — 12,2 мин; вспомогательное время — 1,2 мин; организационно-техническое — 0,4 мин; время перерывов — 0,2 мин; штучное время — 15 мин.

Сущность изготовления пластин состоит в подборе стальной ленты для резки ее на мерные пластины, выборе толщины пластин, определении натяга при запрессовке и усилия запрессовки, определении длины пластин, раскрое стальной ленты на мерные куски, резке стальной ленты на мерные пластины и шлифовании кромок пластин.

Для изготовления пластин применяется холоднокатаная лента из углеродистой стали марок У8А и У10А. Геометрические размеры пластин в зависимости от технологического диаметра цилиндров после их расточки представлены в табл. 20.

Нижняя граница толщины пластин выбирается исходя из обеспечения максимальных свойств упругости: выход за верхнюю границу толщины затрудняет установку сменных пластин и увеличивает расход материала. Для восстановления гильз цилиндров двигателя КамАЗ рекомендуется толщина пластин 0,6 мм.

Облицовка внутренней поверхности гильз цилиндров пластинами осуществляется путем свертывания пластин в цилиндр в матрице и перемещения ее из матрицы в гильзу цилиндров штоком гидравлического пресса. Ввод пластины в гильзу цилиндров производится в напряженном состоянии за счет ее упругости и натяга.

Величина натяга при запрессовке в гильзу цилиндров КамАЗ-740, имеющей внутренний диаметр гильзы 120 мм, составляет 0,18—0,20 мм.

Рис. 43. Гильза цилиндров КамАЗ-740, восстановленная пластинами под номинальный размер

Рис. 44. Геометрические размеры гильзы цилиндров КамАЗ-740, восстановленной под номинальный размер:

Д1, Д2, Т — посадочные поверхности гильзы цилиндров; 1 — гильза цилиндров; 2 — верхний пояс, изготовленный из пластины; 3 — нижний пояс

20. Геометрические размеры пластин для восстановления гильз цилиндров КамАЗ-740, мм