Назначение турбокомпрессора в дизеле

Турбонаддув: что это такое, зачем нужен, как устроен и как работает турбонагнетатель

| Автор: AutoLubitel | Просмотров: 9994 |

Турбонаддув представляет собой разновидность наддува, позволяющий подавать воздух в цилиндры ДВС под высоким давлением, которое обеспечивается высвобождаемой от сгорания топлива энергией выхлопных газов.

За счет турбонаддува повышается рабочая мощность двигателя, при этом не увеличивается внутренние объемы цилиндров двигателя и количество оборотов, совершаемых коленвалом. Кроме всего прочего турбонаддув позволяет снизить прожорливость двигателя, а также уменьшить токсичность газов благодаря более эффективному сгоранию топливовоздушной смеси.

Турбонаддув довольно широко используется на ДВС, работающих как на бензине так и на дизтопливе. При этом использование системы турбонаддува на дизелях считается более выгодным благодаря высокому показателю сжатия ДВС и малой частоте оборотов коленвала.

В бензиновых двигателях высока вероятность возникновения детонирующего эффекта вследствие значительного увеличения количества оборотов двигателя и высокого температурного режима газов при сгорании топлива (до 1000 °C, у дизеля лишь 600 °C).

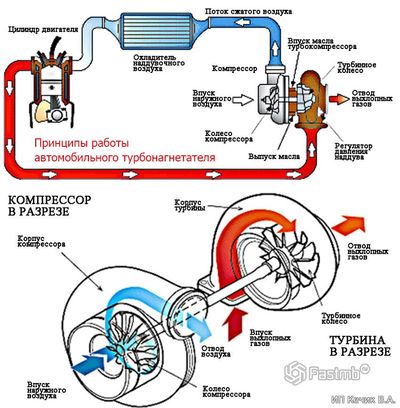

Устройство системы турбонаддува

Система турбонаддува состоит из следующих элементов:

- воздушный заборник и фильтр;

- дроссельная заслонка;

- турбинный компрессор;

- интеркулер;

- коллектор впускной;

- соединительные патрубки;

- напорные шланги

Турбинный компрессор (нагнетатель)

Основной элемент устройства турбонаддува, который предназначен для увеличения рабочего давления воздушной массы в системе впуска. Турбокомпрессор состоит из турбинного и компрессорного колес, которые установлены на роторном валу. Все элементы турбокомпрессора находятся в специальных защитных корпусах.

Турбинное колесо используется для переработки энергии, выделяемой отработанными газами. Колесо и его корпус изготавливаются из высокопрочных и жароустойчивых материалов – стальных и керамических сплавов.

Компрессорное кольцо применяется для всасывания воздушной массы, с дальнейшим ее сжатием и нагнетанием в цилиндры ДВС.

Кольца турбокомпрессора установлены на роторном валу, который совершает вращательные движения в плавающих подшипниках. Для более эффективной работы подшипники постоянно смазываются маслом, которое поступает по канальцам, расположенным в подшипниковом корпусе.

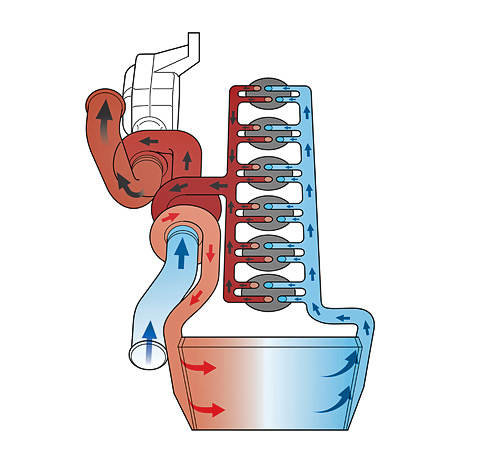

Интеркулер

Интеркулер – воздушный или жидкостной радиатор, который применяется для своевременного охлаждения предварительно сжатого воздуха, вследствие чего происходит увеличивается давление и плотность воздушного потока.

Регулятор давления наддува

Ключевым элементом управления турбонаддувом является регулятор давления наддува, который по сути своей является перепускным клапаном. Основным назначением клапана является сдерживание и перенаправление части вырабатываемых газов в обход турбинного колеса для снижения давления наддува.

Перепускной клапан может быть оснащен приводом электрического или пневматического типа. Активация клапана происходит вследствие приема сигналов от датчика давления.

Предохранительный клапан

Клапан предохранительный используется для предотвращения скачков давления воздушной массы, которое часто возникает при быстром закрытии дроссельной заслонки. Избыточное давление либо стравливается в атмосферу, либо переподается на вход компрессора.

Принцип действия турбонаддува

Система турбонаддува использует энергию газов, которые образуются при сгорании топлива. Газы обеспечивают вращательные движения колеса турбинного типа, которое в свою очередь запускает компрессорное колесо, отвечающее за сжатие и нагнетание воздушной массы в систему. Далее происходит охлаждение воздуха при помощи интеркулера и подача его в цилиндры.

Очевидно, что хотя турбонаддув механически никак не связан с коленвалом двигателя, однако его работа и ее эффективность находится в прямой зависимости от скорости вращения коленчатого вала. Чем выше обороты двигателя, тем эффективнее работает турбонаддув.

Несмотря на свою практичность и эффективность, система турбонаддува имеет некоторые недостатки. Ключевым из них является появление турбоям – задержка в увеличении мощности ДВС.

Подобное явление проявляется вследствие инерционности системы – задержки в увеличении давления наддува при достаточно резком нажатии на газ, что может привести к разрыву между требуемой мощностью двигателя и производительностью турбины.

Назначение турбокомпрессора в дизеле

Назначение. Турбокомпрессор предназначен для наддува (подачи под давлением) воздуха в цилиндры двигателя при помощи энергии отработавших газов, выходящих из двигателя.

В результате наддува воздух в цилиндры поступает под повышенным давлением и в большем количестве. Поэтому становится возможным подать в цилиндры и большее количество топлива, а это приводит к приросту мощности на 35…36% по сравнению с безнаддувной моделью и снижению удельного расхода топлива до 4 г/кВт- ч.

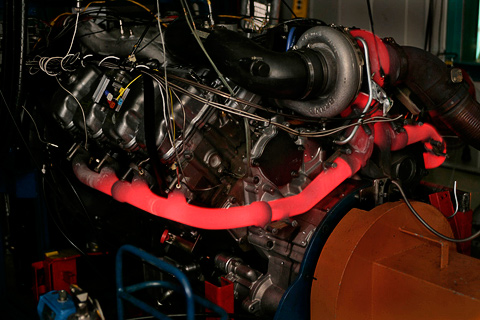

Устройство и действие. Турбокомпрессор состоит из радиальной центростремительной газовой турбины (рис. 1, а, б, в) и центробежного одноступенчатого компрессора. Рабочие колеса турбины и компрессора жестко укреплены на одном валу и помещены в специальные корпуса. Корпус турбины отлит из чугуна, а компрессора — из алюминиевого сплава.

Рекламные предложения на основе ваших интересов:

Во время работы двигателя отработавшие газы выходят с большой скоростью (до 30 м/с). По трубопроводу они поступают в камеру газовой турбины, откуда под давлением через сопловый аппарат — на лопатки рабочего колеса газовой турбины, заставляя ее вращаться с очень большой частотой (до 40 000 мин-1), а затем по трубе отводятся в атмосферу через глушитель.

Колесо компрессора, вращаясь на одном валу с турбиной, захватывает воздух, идущий из атмосферы через воздухоочиститель. Воздух, попадая на лопасти компрессора, начинает быстро вращаться вместе с ними и под влиянием центробежной силы сжимается. Сжатый воздух направляется в диффузор, где давление его еще более повышается за счет уменьшения скорости движения и оттуда под избыточным давлением 0,03…0,07 МПа через трубопровод 1 нагнетается в цилиндры двигателя.

Так как в трубопроводе все время поддерживается избыточное давление, масло через втулки клапанов для их смазки не поступает, а выталкивается. Поэтому у двигателей с турбокомпрессорами впускные клапаны смазываются дизельным топливом, отводимым от одной из форсунок по трубке (см. рис. 12) в отверстие А, сделанное в патрубке, подающем воздух от воздухоочистителя к компрессору.

У некоторых дизелей, имеющих турбонаддув, применяется промежуточное охлаждение воздуха, подаваемого турбокомпрессором. Это делается для того, чтобы подать в цилиндры дизеля еще больше воздуха (по массе). Если в цилиндрах будет больше воздуха, то, следовательно, можно подать и больше топлива, что, в свою очередь, повысит мощность двигателя.

Чтобы охладить воздух, поступающий в цилиндры, его направляют из компрессора по трубопроводу в воздухоохладитель, установленный впереди масляного и жидкостного радиаторов. Проходя через охладитель, воздух теряет часть теплоты, а затем по трубопроводу поступает в цилиндры двигателя.

Дизели, имеющие наддув и промежуточное охлаждение вследствие возрастания плотности воздуха, позволяют увеличить еще больше подачу топлива, в результате чего мощность дизеля увеличивается на 75%, а также снижается удельный расход топлива.

Рис. 1. Турбо компрессор:

а — общий вид; б — схема действия; в — охлаждение воздуха: трубопроводы;

Для повышения производительности машинно-тракторных агрегатов необходимо увеличение мощности дизеля. Этого можно добиться увеличением частоты вращения коленчатого вала, но оно приведет к ухудшению топливной экономичности, потому что возрастут механические потери в дизеле и уменьшится количество поступающего в цилиндры воздуха.

Мощность станет больше, если повысить давление газов на поршни, сжигая в цилиндрах увеличенные дозы топлива. Для этого нужно иметь в них большие весовые заряды воздуха. Увеличить подачу воздуха можно с помощью специального насоса, расходуя на это энергию, или использовать турбину с компрессором, не требующую дополнительной энергии. Такими турбокомпрессорами оборудуются многие выпускаемые и модернизированные дизели для тракторов и комбайнов.

Турбокомпрессор обеспечивает наддув (подачу под давлением) воздуха в цилиндры. Он работает за счет энергии отработавших газов, которая составляет около 30% от общей энергии, выделяющейся при сгорании топлива. Обычно она теряется, а в турбокомпрессоре некоторая часть ее используется для работы. В результате одновременно с повышением мощности уменьшается удельный расход топлива.

Мощность дизеля, оборудованного турбокомпрессором, можно еще больше повысить, если охлаждать воздух, выходящий из компрессора в цилиндры. Плотность охлажденного воздуха повышается, его весовой заряд становится большим, что дает возможность подать и более эффективно сжигать повышенные дозы топлива. В результате давление в цилиндрах увеличивается, а мощность возрастает на 15…20%.

Рабочие части турбокомпрессора — колеса центростремительной турбины и центробежного компрессора (нагнетателя) — соединены общим валом. Горячие отработавшие газы, выходящие из цилиндров через коллектор, поступают под давлением в камеру Б турбины, проходят через каналы соплового венца и, расширяясь, устремляются на лопатки колеса турбины, вращая его с очень большой частотой (до 600…800 с-1). По выпускной трубе газы выходят в атмосферу.

Вал турбины вращает колесо компрессора, которое засасывает из атмосферы через воздухоочиститель 3 воздух, сжимает его и отбрасывает своими лопатками в полость А корпуса. Далее воздух проходит по расширяющимся каналам диффузора и поступает в улиткообразную полость корпуса. Скорость потока воздуха уменьшается, а давление в каналах соответственно увеличивается, превышая атмосферное в 1,5…1,6 раза. Под таким давлением воздух нагнетается в ресивер, а из него в цилиндры дизеля.

Чугунный корпус турбины выполнен с двумя входными каналами, соединенными с каналами выпускных коллекторов дизеля, и выпускным каналом для прохода газов в трубу.

Колесо турбины отлито из жаростойкой стали и трением приварено к стальному валу. Это колесо, вставка и сопловой венец образуют проточную часть турбины для прохода газов (как показано на рисунке 63,г).

На корпусе компрессора имеется центральный входной патрубок, к которому присоединен воздухоочиститель, и спиральный канал (улитка) для вывода воздуха из компрессора. Вставка, отлитая заодно с лопаточным диффузором Г, образует с каналом улитки и колесом проточную часть для прохода воздуха. Корпуса прикреплены к среднему корпусу. Детали отлиты из алюминиевого сплава.

Вследствие очень большой частоты вращения вала с колесами возможны вибрации компрессора. Чтобы их избежать, вал устанавливают на скользящем подшипнике типа «плавающая втулка». Бронзовая втулка вставлена в расточку корпуса с зазором до 0,1 мм. В этот зазор нагнетается масло, которое служит жидкостной подушкой, гасящей вибрацию.

От проворачивания и осевого смещения в корпусе втулка удерживается фиксатором. Поступающее из фильтра масло сливается по трубке в поддон дизеля. Между неподвижными и вращающимися деталями компрессора установлено уплотнение.

В дизелях с турбокомпрессорами повышаются температура деталей цилиндро-поршневой группы и нагрузки на эти детали. Для снижения температуры поршни некоторых дизелей охлаждаются с внутренней стороны струями масла. Чтобы детали выдержали повышенные нагрузки, их изготавливают из очень прочных сталей и применяют более прочные вкладыши шатунных и коренных подшипников коленчатого вала.

–>Автозапчасти и СТО –>

Для более ясного представления о том, как работает турбина в автомобиле, прежде всего необходимо ознакомится с принципом работы двигателя внутреннего сгорания. Сегодня, основная масса грузовых и легковых автомобилей оснащаются 4-х тактными силовыми агрегатами, работа которых контролируется впускными и выпускными клапанами.

Каждый из рабочих циклов такого двигателя состоит из 4 тактов, при которых коленвал делает 2 полных оборота.

Впуск — при этом такте осуществляется движение поршня вниз, при этом в камеру сгорания поступает смесь топлива и воздуха (если это бензиновый двигатель) или только воздуха в случае если это дизельный агрегат.

Компрессия — при этом такте происходит сжатие горючей смеси.

Расширение — на этом этапе происходит воспламенение горючей смеси при помощи искры, вырабатываемой свечами. В случае с дизельным двигателем, воспламенение осуществляется произвольно под действием высокого давления впрыска.

Выпуск — поршень двигается вверх, при этом освобождаются выхлопные газы.

Такой принцип работы двигателя определяет следующие способы повышения его эффективности:

– Установка турбонаддува

– Увеличение рабочего объёма двигателя

– Увеличение числа оборотов коленчатого вала двигателя

Как работает турбина в автомобиле?

Увеличение рабочего объёма двигателя

Увеличение объёма двигателя возможно двумя путями: либо увеличением объема камер сгорания, либо — увеличением количества цилиндров в силовом агрегате. Однако такой способ повышения мощности не совсем оправдан, так как имеет ряд недостатков, среди которых: повышенный расход топлива.

Увеличение числа оборотов коленчатого вала двигателя

Еще один возможный способ повышения производительности двигателя заключается в увеличении числа оборотов коленчатого вала. Это достигается путем увеличения количества ходов поршня за единицу времени. Но использование такого способа имеет жесткие ограничения, которые обусловлены техническими возможностями двигателя. Кроме этого, такая модернизация приводит к падению эффективности работы силового агрегата из-за потерь при впуске и других операциях.

Турбонаддув

В двух предыдущих способах двигатель использует воздух, который поступает благодаря собственному нагнетанию. При использовании турбокомпрессора в цилиндр поступает тот же объем воздуха но с предварительным его сжатием. Это дает возможность поступлению большего количества воздуха в цилиндр, благодаря чему появляется возможность сжигания большего объема топлива. При использовании такой технологии, мощность двигателя возрастает по отношению к количеству потребляемого топлива и объему двигателя.

Охлаждение воздуха

В процессе компрессии воздух может нагреваться вплоть до 180 С. Однако воздух имеет свойство увеличения плотности при охлаждении, что дает возможность значительно увеличить объем воздуха, попадающего в цилиндр. Кроме этого, увеличение плотности воздуха существенно снижает расход топлива и количество выбросов продуктов сгорания.

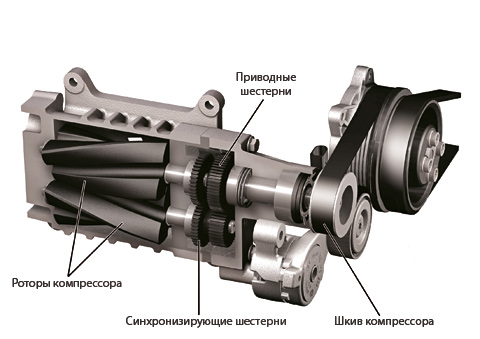

Также существует два разных типа турбонаддува: турбокомпрессор, основанный на использовании энергии выхлопных газов и турбонагнетатель с механическим приводом.

Турбонагнетатель с механическим приводом

В случае использования такого типа компрессии, воздух сжимается благодаря специальному компрессору, который работает от привода двигателя. Но такой метод имеет один большой недостаток. Все дело в том, что при использовании механического турбокомпрессора часть мощность двигателя уходит на обеспечение работы самого компрессора, по этому двигатель, оборудован таким нагнетателем, имеет больший расход топлива чем обычный двигатель такой же мощности.

Турбокомпрессор основанный на использовании энергии выхлопных газов

Такой метод основан на использовании энергии выхлопных газов, которая направлена на привод турбины. При использовании такого способа отсутствует механическое соединение с двигателем, благодаря чему потери мощности не происходит.

Плюсы и минусы турбонаддува

Как уже известно читателю, турбина в автомобиле не имеет жесткой связи с коленчатым валом двигателя. По логике, подобное решение должно нивелировать зависимость оборотов турбины от частоты вращения последнего.

Тем не менее, в реальности эффективность работы турбины находится в прямой зависимости от оборотов мотора. Чем сильнее открыта дроссельная заслонка, чем больше обороты мотора, тем выше энергия выхлопных газов, вращающих турбину и, как результат, больше объем воздуха, нагнетаемого компрессором в цилиндры силового агрегата.

Собственно говоря, «опосредованная» связь между оборотами и частотой вращения турбины не через коленвал, а через выхлопные газы, приводит к «хроническим» недостаткам турбонаддувов.

Среди них – задержка роста мощности мотора при резком нажатии на педаль «газа», ведь турбине нужно раскрутиться, а компрессору – дать цилиндрам достаточную порцию сжатого воздуха. Подобное явление называют «турбоямой», то есть моментом, когда отдача мотора минимальна.

Исходя из этого недостатка сразу исходит и второй – резкий скачок давления после того, как двигатель преодолевает «турбояму». Это явление получило название «турбоподхвата».

И главной задачей инженеров-мотористов, создающих наддувные двигатели, является «выравнивание» этих явлений для обеспечения равномерной тяги. Ведь «турбояма», по своей сути, обуславливается высокой инерционностью системы турбонаддува, ведь для приведения наддува «в полную готовность» требуется определенное время.

В результате потребность в мощности со стороны водителя в конкретной ситуации приводит к тому, что мотор не способен «выдать» все свои характеристики одномоментно. В реальной жизни это, например, потерянные секунды при сложном обгоне…

Безусловно, сегодня существует ряд инженерных ухищрений, позволяющих минимизировать и даже полностью исключить неприятный эффект. В их числе:

- использование турбины с переменной геометрией;

- использование пары турбокомпрессоров, расположенных последовательно либо параллельно (так называемые схемы twin-turdo или bi-turdo);

- применение комбинированной схемы наддува.

Турбина, имеющая переменную геометрию, осуществляет оптимизацию потока выхлопных газов силового агрегата за счет изменения в режиме реального времени площади входного канала, через который они поступают. Подобная схема турбин очень распространена в турбонаддувах дизельных моторов. В частности, именно по этому принципу функционируют турбодизели Volkswagen серии TDI.

Схема с парой параллельных турбокомпрессоров используется, как правило, в мощных силовых агрегатах, построенных по V-образной схеме, когда каждый ряд цилиндров оснащен собственной турбиной. Минимизация эффекта «турбоямы» достигается за счет того, что две малые турбины имеют гораздо меньшую инерцию, нежели одна большая.

Система с парой последовательных турбин используется несколько реже двух перечисленных, но она же обеспечивает наибольшую эффективность за счет того, что двигатель оснащается двумя турбинами, обладающими различной производительностью.

То есть при нажатии на педаль «газа» в действие вступает малая турбина, а при росте скорости и оборотов подключается вторая, и они работают суммарно. При этом эффект «турбоямы» практически исчезает, а мощность нарастает планомерно сообразно ускорению и росту оборотов.

При этом многие автопроизводители используют даже не два, а три турбокомпрессора, как например компания BMW в своей схеме triple-turbo. А вот инженеры, проектировавшие суперкар Bugatti, вообще оснастили силовой агрегат сразу четырьмя последовательными компрессорами, что позволило достичь уникальных мощностных характеристик при вполне «гражданском» поведении мотора в рядовых режимах езды.

Схема так называемого комбинированного наддува или, как ее называют автопроизводители, twincharger, подразумевает совместное использование механического и турбонаддува. При малых оборотах двигателя наддув обеспечивается механическим нагнетателем, а турбина вступает в действие при увеличении числа оборотов. При этом механический нагнетатель отключается. По такой схеме работают наддувные моторы TSI компании Volkswagen.

Как видим, принципы работы турбонаддува достаточно просты и понятны. При этом сегодня автопроизводители всячески делают ставку на турбированные агрегаты малого рабочего объема, которые обеспечивают достаточную мощность при относительной экологической чистоте выхлопа.

Но не следует забывать и еще об одном серьезном недостатке – турбированный мотор испытывает гораздо большие нагрузки и, что вполне закономерно, имеет меньший моторесурс, чем безнаддувный агрегат. Соответственно, взвесив все преимущества и недостатки, и следует выбирать тот или иной силовой агрегат.

Основные преимущества двигателей с турбонаддувом

1) Турбодвигатель имеет меньшее показатели по расходу топлива нежели двигатель без турбины той же мощности и при прочих равных условиях.

2) Силовой агрегат с с турбонаддувом имеет заметно лучшие показатели соотношения веса двигателя к развиваемой им мощности.

3) Использование турбокомпрессора открывает новые возможности по оптимизации других параметров и характеристик двигателя, а также улучшения крутящего момента, что позволит избежать очень часто переключения передач при езде в пробках или гористой местности.

4) Турбодвигатели работают тише чем агрегаты такой же мощности без турбонаддува.

Что такое турбонаддув

Такая вот небольшая с виду «улитка» — один из самых действенных способов увеличить мощность двигателя.

Несомненно, каждый из нас хоть раз в жизни замечал на обычном с виду автомобиле шильдик «turbo». Производители, как нарочно, делают эти шильдики небольшого размера и размещают в неприметных местах так, что непосвящённый прохожий не заметит и пройдёт мимо. А понимающий человек непременно остановится и заинтересуется автомобилем. Ниже приводится рассказ о причинах такого поведения.

Автомобильные конструкторы (с момента появления на свете этой профессии) постоянно озабочены проблемой повышения мощности моторов. Законы физики гласят, что мощность двигателя напрямую зависит от количества сжигаемого топлива за один рабочий цикл. Чем больше топлива мы сжигаем, тем больше мощность. И, скажем, захотелось нам увеличить «поголовье лошадей» под капотом — как это сделать? нас и поджидают проблемы.

Турбокомпрессор состоит из двух «улиток» — через одну проходят отработавшие газы, а вторая «качает» воздух в цилиндры.

Дело в том, что для горения топлива необходим кислород. Так что в цилиндрах сгорает не топливо, а топливно-воздушная смесь. Мешать топливо с воздухом нужно не на глазок, а в определённом соотношении. К примеру, для бензиновых двигателей на одну часть топлива полагается частей воздуха — в зависимости от режима работы, состава горючего и прочих факторов.

Как мы видим, воздуха требуется весьма много. Если мы увеличим подачу топлива (это не проблема), нам также придётся значительно увеличить и подачу воздуха. Обычные двигатели засасывают его самостоятельно разницы давлений в цилиндре и в атмосфере. Зависимость получается прямая — чем больше объём цилиндра, тем больше кислорода в него попадёт на каждом цикле. Так и поступали американцы, выпуская огромные двигатели с умопомрачительным расходом горючего. А есть ли способ загнать в тот же объём больше воздуха?

Выхлопные газы из двигателя вращают ротор турбины, тот, в свою очередь, приводит в движение компрессор, который нагнетает сжатый воздух в цилиндры. Перед тем как это произойдёт, воздух проходит через интеркулер и охлаждается — так можно повысить его плотность.

Есть, и впервые придумал его господин Готтлиб Вильгельм Даймлер (Gottlieb Wilhelm Daimler). Знакомая фамилия? Ещё бы, именно она используется в названии DaimlerChrysler. Так вот, этот немец весьма неплохо соображал в моторах и ещё в 1885 году придумал, как загнать в них больше воздуха. Он догадался закачивать воздух в цилиндры с помощью нагнетателя, представлявшего собой вентилятор (компрессор), который получал вращение непосредственно от вала двигателя и загонял в цилиндры сжатый воздух.

Швейцарский инженер-изобретатель Альфред Бюхи (Alfred J. Büchi) пошёл ещё дальше. Он заведовал разработкой дизельных двигателей в компании Sulzer Brothers, и ему категорически не нравилось, что моторы были большими и тяжёлыми, а мощности развивали мало. Отнимать энергию у «движка», чтобы вращать приводной компрессор, ему также не хотелось. Поэтому в 1905 году господин Бюхи запатентовал первое в мире устройство нагнетания, которое использовало в качестве движителя энергию выхлопных газов. Проще говоря, он придумал турбонаддув.

Идея умного швейцарца проста, как всё гениальное. Как ветра вращают крылья мельницы, также и отработавшие газы крутят колесо с лопатками. Разница только в том, что колесо это очень маленькое, а лопаток очень много. Колесо с лопатками называется ротором турбины и посажено на один вал с колесом компрессора. Так что условно турбонагнетатель можно разделить на две части — ротор и компрессор. Ротор получает вращение от выхлопных газов, а соединённый с ним компрессор, работая в качестве «вентилятора», нагнетает дополнительный воздух в цилиндры. Вся эта мудрёная конструкция и называется турбокомпрессор (от латинских слов turbo — вихрь и compressio — сжатие) или турбонагнетатель.

Аналог турбонаддува — приводной нагнетатель — жёстко связан с двигателем и тратит на свою работу часть его мощности.

В турбомоторе воздух, который попадает в цилиндры, часто приходится дополнительно охлаждать — тогда его давление можно будет сделать выше, загнав в цилиндр больше кислорода. Ведь сжать холодный воздух (уже в цилиндре ДВС) легче, чем горячий.

Воздух, проходящий через турбину, нагревается от сжатия, а также от деталей турбонаддува, разогретого выхлопными газами. Подаваемый в двигатель воздух охлаждают при помощи так называемого интеркулера (промежуточный охладитель). Это радиатор, установленный на пути воздуха от компрессора к цилиндрам мотора. Проходя через него, он отдаёт своё тепло атмосфере. А холодный воздух более плотный — значит, его можно загнать в цилиндр ещё больше.

А вот так выглядит интеркулер.

Чем больше выхлопных газов попадает в турбину, тем быстрее она вращается и тем больше дополнительного воздуха поступает в цилиндры, тем выше мощность. Эффективность этого решения по сравнению, например, с приводным нагнетателем в том, что на «самообслуживание» наддува тратится совсем немного энергии двигателя — всего 1,5%. Дело в том, что ротор турбины получает энергию от выхлопных газов не за счёт их замедления, а за счёт их охлаждения — после турбины выхлопные газы идут быстро, но более холодные. Кроме того, затрачиваемая на сжатие воздуха даровая энергия повышает КПД двигателя. Да и возможность снять с меньшего рабочего объёма большую мощность означает меньшие потери на трение, меньший вес двигателя (и машины в целом). Всё это делает автомобили с турбонаддувом более экономичными в сравнении с их атмосферными собратьями равной мощности. Казалось бы, вот оно, счастье. Ан нет, не всё так просто. Проблемы только начались.

У Mitsubishi Lancer Evolution интеркулер располагается в переднем бампере перед радиатором. А у Subaru Impreza WRX STI — над двигателем.

, скорость вращения турбины может достигать 200 тысяч оборотов в минуту, , температура раскалённых газов достигает, только попробуйте представить, 1000°C! Что всё это означает? То, что сделать турбонаддув, который сможет выдержать такие неслабые нагрузки длительное время, весьма дорого и непросто.

Выхлопные газы разогревают и выпускную систему, и турбонаддув до очень высоких температур.

По этим причинам турбонаддув получил широкое распространение только во время Второй мировой войны, да и то только в авиации. В годах американская компания Caterpillar сумела приспособить его к своим тракторам, а умельцы из Cummins сконструировали первые турбодизели для своих грузовиков. На серийных легковых машинах турбомоторы появились и того позже. Случилось это в 1962 году, когда почти одновременно увидели свет Oldsmobile Jetfire и Chevrolet Corvair Monza.

Но сложность и дороговизна конструкции — не единственные недостатки. Дело в том, что эффективность работы турбины сильно зависит от оборотов двигателя. На малых оборотах выхлопных газов немного, ротор раскрутился слабо, и компрессор почти не задувает в цилиндры дополнительный воздух. Поэтому бывает, что до трёх тысяч оборотов в минуту мотор совсем не тянет, и только потом, тысяч после четырёх-пяти, «выстреливает». Эта ложка дёгтя называется турбоямой. Причём чем больше турбина, тем она дольше будет раскручиваться. Поэтому моторы с очень высокой удельной мощностью и турбинами высокого давления, как правило, страдают турбоямой в первую очередь. А вот у турбин, создающих низкое давление, никаких провалов тяги почти нет, но и мощность они поднимают не очень сильно.

Почти избавиться от турбоямы помогает схема с последовательным наддувом, когда на малых оборотах двигателя работает небольшой малоинерционный турбокомпрессор, увеличивая тягу на «низах», а второй, побольше, включается на высоких оборотах с ростом давления на выпуске. В прошлом веке последовательный наддув использовался на суперкаре Porsche 959, а сегодня по такой схеме устроены, например, турбодизели фирм BMW и Land Rover. В бензиновых двигателях Volkswagen роль маленького «заводилы» играет приводной нагнетатель.

На рядных двигателях зачастую используется одиночный турбокомпрессор (пара «улиток») с двойным рабочим аппаратом. Каждая из «улиток» наполняется выхлопными газами от разных групп цилиндров. Но при этом обе подают газы на одну турбину, эффективно раскручивая её и на малых, и на больших оборотах

Но чаще по-прежнему встречается пара одинаковых турбокомпрессоров, параллельно обслуживающих отдельные группы цилиндров. Типичная схема для турбомоторов, где у каждого блока свой нагнетатель. Хотя двигатель V8 фирмы M GmbH, дебютировавший на автомобилях BMW X5 M и X6 M, оснащён перекрёстным выпускным коллектором, который позволяет компрессору получать выхлопные газы из цилиндров разных блоков, работающих в противофазе.

Турбина twin-scroll имеет двойную «улитку» турбины — одна эффективно работает на высоких оборотах двигателя, вторая — на низких

Заставить турбокомпрессор работать эффективнее во всём диапазоне оборотов, можно ещё изменяя геометрию рабочей части. В зависимости от оборотов внутри «улитки» поворачиваются специальные лопатки и варьируется форма сопла. В результате получается «супертурбина», хорошо работающая во всём диапазоне оборотов. Идеи эти витали в воздухе не один десяток лет, но реализовать их удалось относительно недавно. Причём сначала турбины с изменяемой геометрией появились на дизельных двигателях, благо, температура газов там значительно меньше. А из бензиновых автомобилей первый примерил такую турбину Porsche 911 Turbo.

Турбина с изменяемой геометрией.

Конструкцию турбомоторов довели до ума уже давно, а в последнее время их популярность резко возросла. Причём турбокомпрессоры оказалось перспективным не только в смысле форсирования моторов, но и с точки зрения повышения экономичности и чистоты выхлопа. Особенно актуально это для дизельных двигателей. Редкий дизель сегодня не несёт приставки «турбо». Ну а установка турбины на бензиновые моторы позволяет превратить обычный с виду автомобиль в настоящую «зажигалку». Ту самую, с маленьким, едва заметным шильдиком «turbo».