Оправка для нарезания трапецеидальной резьбы

Нарезание прямоугольных и трапецеидальных резьб

Особенности нарезания. Прямоугольные и трапецеидальные резьбы, применяемые для передачи движений, относятся к группе ходовых резьб, поэтому их. точность и чистота обработки должны быть более высокими, чем крепежных резьб. Вследствие этого нарезание таких резьб нуждается в более высокой квалификации токаря и должно выполняться на более точных и отрегулированных станках.

Другой особенностью ходовых резьб является наличие у них более крупных шагов и, следовательно, больших углов подъема. Поэтому прямоугольные и трапецеидальные резьбы большей частью нарезаются последовательно несколькими резцами, установка и заточка которых зависят от угла подъема резьбы.

Особенностью ходовых резьб также является подготовка поверхностей заготовок под нарезание резьбы. Благодаря отсутствию острых вершинок у таких резьб некоторое выдавливание металла при прорезании винтовой канавки наблюдается только в виде появления небольших заусенцев по внешним уголкам профиля, которые обычно удаляют в конце нарезания напильником. В связи

с этим исходные поверхности заготовок под ходовые резьбы выполняют по номинальным значениям диаметров резьб: для винтов — по наружному диаметру, для гаек — по внутреннему.

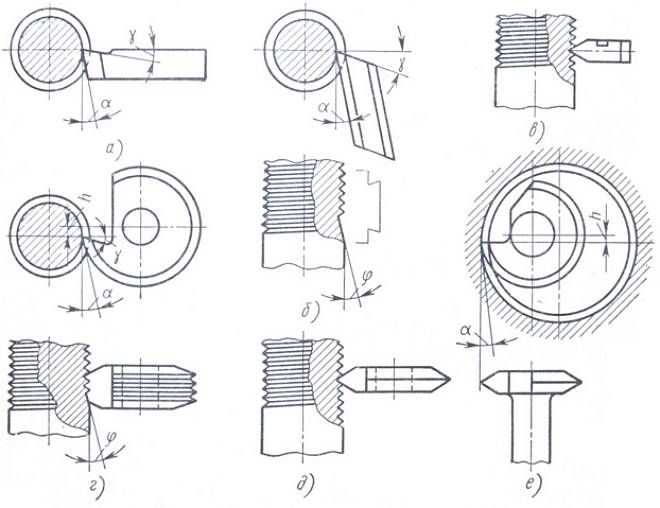

Применяемые резцы и их установка на станке. Чистовые резцы для прямоугольных (рис. 211, а) и трапецеидальных (рис. 211, в) резьб затачиваются и доводятся по шаблонам (рис. 211, б) соответственно шагу резьбы.

Чтобы исключить искажение профиля резьбы, передние углы чистовых резцов принимают равными 0°.Главный задний угол делают в пределах а=6—8°. Боковые задние углы зависят от величины и направления угла подъема резьбы. Для пояснения этой зависимости рассмотрим рис. 212.

Боковые стороны винтовой канавки имеют угол подъема со, который определяется по формуле (6)(см. гл. V).

При установке резца параллельно оси детали (рис. 212, слева) задний угол а должен быть больше угла w, иначе резание будет невозможным, а угол а1 может иметь даже нулевое значение.

Практически для правых резьб принимают a1 = w + 3°, а2=3°, для левых резьб значения углов меняются местами. При такой установке боковые режущие кромки резца работают в разных условиях. Если левая кромка имеет положительный передний угол, то правая — отрицательный. Поэтому правая кромка резца не режет, а мнет металл, особенно при больших углах подъема резьбы, Такая установка применяется для чистовых резцов, которые

придают профилю резьбы окончательную форму и размеры, а также для черновых при нарезании резьб с углом подъема до 3°.

С целью облегчения условий резания черновые резцы для на-, резания резьб с углом со>3° устанавливаются по схеме, приведенной на рис. 212, справа, перпендикулярно к боковым сторонам профиля резьбы (под углом со к оси детали). В этом случае условия работы обеих режущих кромок становятся одинаковыми, пе-

редний угол у=0°. Для придания последнему положительного значения на передней поверхности черновых резцов рекомендуется делать радиусную выемку (рис.212, справа, показано штриховой

Задние боковые углы резца при такой установке делают одинаковыми, в пределах 3—4°.

Впадина резьбовой канавки при установке резца под углом к оси получается слегка вогнутой. Это следует учитывать при нарезании прямоугольных резьб, которые центрируются по внутреннему диаметру.

В связи с более тяжелыми условиями резания резцы для нарезания прямоугольных и трапецеидальных резьб надо устанавливать с наименьшим вылетом из резцедержателя и прочно крепить винтами. Чистовые резцы должны быть установлены точно по высоте центров станка, ось профиля их располагается строго перпендикулярно к оси детали по шаблонам (см. рис. 211, б).

Поворот черновых резцов на угол со можно выполнить при помощи специальной державки с поворотной головкой (рис. 213, а) или использованием державочных резцов с круглым стержнем (рис. 213,6).

Прорезание винтовых канавок. Ходовые резьбы с шагом до 3—4 мм нарезаются обычно одним чистовым резцом (рис.214, а и б). Резьбы с более крупным шагом вначале нарезают черновыми резцами, затем чистовым.

На рис. 214, в показано нарезание прямоугольной резьбы двумя резцами: предварительно черновым резцом 1 с шириной режущей части на 0,5—1 мм меньше требуемой ширины канавки (по

дну канавки оставляется припуск 0,2—03 мм для чистовой обработки) и окончательно чистовым резцом 2.

Повысить чистоту боковых сторон профиля резьбы можно нарезанием ее по схеме, показанной на рис. 214, г — канавочным резцом / и двумя подрезными резцами 2 и 3. Этот способ более сложный и требует высокой квалификации токаря.

На рис. 214, д, е и ж показано нарезание трапецеидальных резьб. Резьбы с небольшим шагом (но более 3 мм) нарезаются двумя резцами: предварительно канавочным резцом (ширина резца примерно 0,34 5) на полную глубину (рис. 214, д, слева) и окончательно чистовым резцом (рис. 214, д, справа). При более крупном шаге рекомендуется после чернового канавочного резца обработать раздельно правую и левую стороны профиля узким угловым резцом (рис. 214, д, в центре), а затем калибровать профиль чистовым резцом.

Резьбы с крупным шагом часто нарезают тремя резцами (рис. 214, е). Вначале прорезают широкую канавку до среднего диаметра резьбы (глубиной 1/4 S) канавочным резцом 1, ширина которого принимается на 0,2—0,3 мм меньше 1/2 S. Затем канавку обрабатывают узким резцом 2 на полную глубину профиля шириной

34S. Окончательно резьбу калибруют чистовым резцом 3.

Такие же способы нарезания применяются при изготовлении внутренних резьб, одна из схем обработки которых приведена на рис. 214, ж.

Проверка резьб в процессе’ обработки производится шаблонами (рис. 215). Шаблон своим выступом устанавливается в проре-

занную канавку и располагается в осевой плоскости. По его прилеганию к сторонам профиля канавки проверяют годность резьбы.

Шаблоном (рис. 215, б) можно косвенным путем проверить средний диаметр трапецеидальной резьбы. Его накладывают на виток так, чтобы дно, выемки касалось вершины профиля резьбы. Если при этом уголки шаблона касаются боковых сторон профиля в точках А и В, то средний диаметр резьбы правилен.

В серийном производстве контроль трапецеидальных резьб производят предельными резьбовыми калибрами, подобными по конструкции калибрам для треугольных резьб (см. гл. V, рис. 117, а и б).

Нарезание резьбы на токарном станке – резцы, метчики, плашки, головки и гребенки

Нарезание резьбы на токарном станке относится к тем операциям, для которых могут быть использованы различные инструменты. Решают эту задачу чаще всего с помощью резца. Помимо него используют также метчики, плашки, рабочие головки специального назначения. Кроме того, на токарных станках такую операцию можно выполнять по технологии накатки.

Процесс нарезания резьбы на токарном станке резцом

Нарезание резьбы с использованием токарного оборудования

При нарезании резьбы на заготовке, установленной на токарном станке, с помощью резца такой процесс выглядит следующим образом: инструмент, перемещающийся вдоль оси вращающейся детали (движение подачи), своей заостренной вершиной прочерчивает на ее поверхности линию винтового типа. Характерным параметром винтовой линии, формируемой резцом на поверхности заготовки, является угол ее подъема или увеличения. Величина данного угла, измеряемого между касательной, расположенной к винтовой линии, и плоскостью, которая перпендикулярна оси вращения детали, определяется:

- величиной подачи режущего инструмента, перемещающегося вдоль оси заготовки;

- частотой, с которой вращается деталь.

Не менее важным параметром винтовой линии является ее шаг, который характеризует расстояние между ее соседними витками. Измеряется это расстояние по оси обрабатываемой детали.

Перемещаясь вдоль оси вращающейся заготовки, резец врезается в нее и создает винтовую поверхность, которую и принято называть резьбой. Элементы с резьбовой поверхностью используют для решения различных задач: обеспечения перемещения элементов друг относительно друга, их сочленения и уплотнения формируемых соединений.

Поверхность заготовки с резьбой может быть цилиндрической и конической. На характеристики резьбового соединения значительное влияние оказывает профиль резьбы, то есть ее контур в плоскости. Выделяют профили:

- треугольные;

- трапецеидальные;

- прямоугольные;

- упорные;

- круглые.

Резьба на поверхности детали может быть сформирована одной винтовой ниткой (однозаходная) или несколькими (многозаходная). Если нарезают несколько винтовых ниток, то их располагают эквидистантно по отношению друг к другу.

Посчитать количество ниток можно в начале резьбовой поверхности. Многозаходная резьба, кроме шага, характеризуется таким параметром, как ход. Это расстояние, измеряемое между двумя однотипными точками двух соседних витков, которые сформированы одной ниткой. Измеряется такое расстояние по линии, располагающейся параллельно оси резьбовой детали. У однозаходной резьбы, сформированной одной ниткой, ход равен шагу, а для многозаходной его можно вычислить, если умножить шаг на количество заходов.

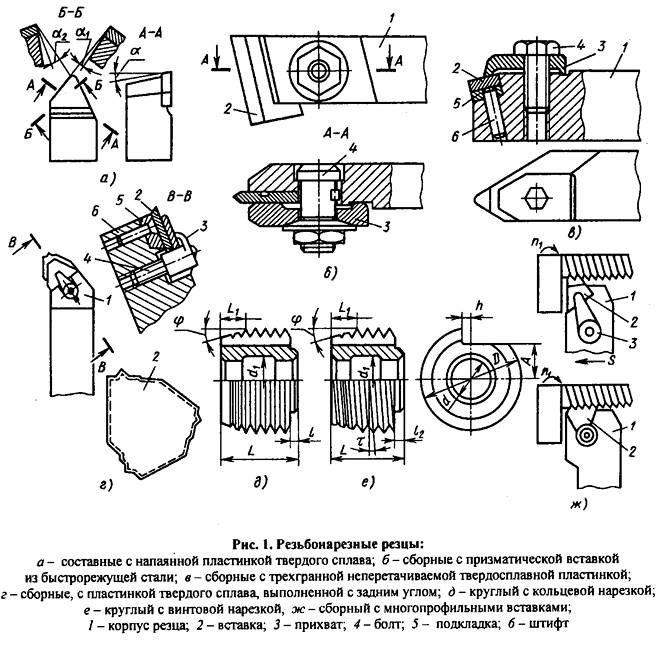

Применение резцов

Для нарезания резьбы с помощью токарного станка необходимы резьбонарезные резцы. Изготавливаются они из быстрорежущей стали, а требования к их характеристикам оговариваются соответствующим ГОСТом (18876-73). По конструкции такие резцы подразделяются на следующие типы:

- призматические;

- стержневые;

- круглые (дисковые).

Винтовая резьбовая канавка на поверхности заготовки нарезается резцом отогнутой или прямой формы, а для формирования резьбы внутреннего типа требуются прямые и изогнутые инструменты, которые фиксируют в специальной оправке. Вершина токарного резца, которой и выполняется нарезание витков, должна иметь конфигурацию, полностью соответствующую профилю формируемой резьбы.

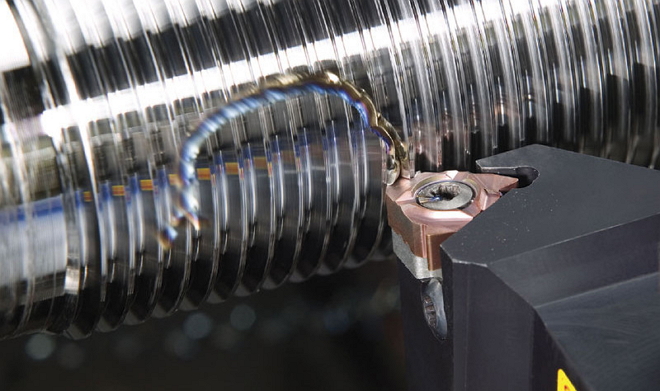

Резцы для нарезания резьбы: а — стержневой; б — призматический многопрофильный; в — призматический однопрофильный; г — дисковый многопрофильный; д — дисковый однопрофильный; е — дисковый для внутренней резьбы; α — задний угол; γ — передний угол; φ — угол заборного конуса; h — высота установки оси резца

При формировании резьбы резцом следует учитывать ряд особенностей такой технологии.

- Передний угол токарного инструмента для нарезания резьбы зависит от характеристики материала, подвергаемого обработке. Выбирать такой угол можно в достаточно широких пределах: 0–25 0 . Так, если резьба с помощью станка нарезается на заготовках из обычных сталей, передний угол должен составлять 0 градусов, для высоколегированных сталей, которые хорошо противостоят температурным нагрузкам, передний угол может составлять 5–10 0 . Он может быть тем больше, чем выше вязкость материала, и тем меньше, чем выше твердость и хрупкость металла, из которого выполнена обрабатываемая на станке заготовка.

- Вершина токарного резца, которая формирует винтовую линию на заготовке, должна иметь форму, идентичную профилю резьбы.

- Задние боковые углы инструмента выбираются такими, чтобы поверхности резца, которыми они сформированы, не терлись о только что сформированную винтовую канавку. Обычно эти углы с обеих сторон токарного резца делают одинаковыми. Если угол подъема, которым характеризуется резьба, составляет менее 4 градусов, то такие углы выбирают в пределах 3–5 0 , если больше 4 0 , то 6–8 градусов.

- Резьбу внутреннего типа нарезают в уже подготовленных отверстиях, которые получены расточкой или сверлением.

Заготовки, которые сделаны из стали, обрабатывают на токарном станке при помощи инструментов с пластинами, выполненными из твердых сплавов Т15К6, Т14К8, Т15К6, Т30К4. Если деталь изготовлена из чугуна, то для нарезания резьбы на ней используют инструмент с пластинами из следующих марок твердых сплавов: ВК4, В2К, ВК6М, ВК3М.

Технология использования метчиков и плашек

При помощи метчиков, представляющих собой винт с несколькими продольными канавками, которые формируют режущие кромки и способствуют отводу стружки, на токарном станке нарезают преимущественно метрические резьбы в отверстиях небольшого диаметра. Если для нарезания резьбы используются машинные метчики, то операция выполняется за один проход.

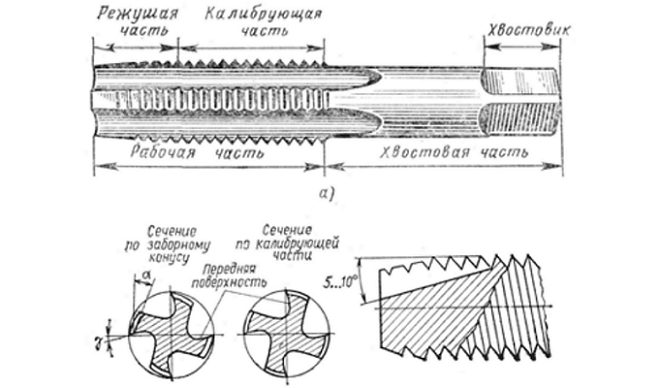

Машинные метчики отличаются от обычных тем, что они состоят из двух частей – заборной и калибровочной. Если для нарезания резьбы с помощью токарного станка используются обыкновенные метчики, то технология выполнения этого процесса предполагает применение набора инструментов. Набор для нарезания внутренней резьбы включает в себя три типа метчиков: черновой, который выполняет 60% работы, получистовой (30%), чистовой (10%). Иногда в таком наборе может быть два инструмента: черновой, выполняющий 75% работы, и чистовой, на который приходится 25% работы. Чтобы отличить черновой метчик от чистового, достаточно посмотреть на его заборную часть: она у него значительно длиннее, чем у чистового.

Конструкция метчика для нарезания резьбы

Скорость нарезания резьбы на токарном станке с использованием метчиков может быть достаточно высокой:

- 6–22 м в минуту – для деталей, изготовленных из чугуна, бронзы и алюминия;

- 5–12 м в минуту – для стальных заготовок.

При помощи плашек, представляющих собой кольцо с внутренней резьбой и несколькими стружечными канавками, наружную резьбу делают на винтах, болтах и шпильках. Поверхность детали должна быть предварительно обточена на величину требуемого диаметра, который обязательно должен учитывать допуск:

- 0,14–0,28 мм – для резьбы, диаметр которой составляет 20–30 мм;

- 0,12–0,24 мм – для резьбы с диаметром 11–18 мм;

- 0,1–0,2 мм – для резьбы, имеющей диаметр 6–10 мм.

Плашки, которыми нарезается наружная резьба, закрепляются в специальном патроне (плашкодержателе), расположенном в пиноли задней бабки токарного станка.

Плашки для нарезания резьбы

Используя плашки, резьбу нарезают со следующими скоростями (их настройка также учитывает минимальный износ инструмента в ходе работы):

- 10–15 м в минуту – на изделиях, выполненных из латуни;

- 2–3 м в минуту – на чугунных деталях;

- 3–4 м в минуту – на заготовках из стали.

Чтобы плашка беспрепятственно зашла на деталь, на торце последней снимают фаску, по высоте совпадающую с высотой профиля резьбы.

Применение резьбонарезных головок

При нарезании резьбы с применением токарных станков к специальным головкам обращаются значительно реже, чем к вышеописанным инструментам. Использоваться такие головки могут для нарезания резьбы любого типа. Их рабочими элементами являются гребенки: призматические применяются, когда нужно нарезать внутреннюю резьбу, для нарезания наружной необходимы радиальные, круглые и тангенциальные. Особенность таких головок заключается в том, что их рабочие органы автоматически расходятся при совершении обратного хода, таким образом, они не контактируют с только что нарезанной резьбой.

Гребенки для нарезания резьбы

Гребенки для нарезания внутренней резьбы (их количество в комплекте может быть различным) выполняются с заходным конусом. При нарезании наружной резьбы преимущественно используются гребенки круглого типа, которые отличаются простотой своей конструкции. Кроме того, гребенкам такого типа свойственна высокая стойкость, их можно неоднократно перетачивать, приводя их геометрические параметры к первоначальным значениям.

В том случае, если на токарном станке необходимо нарезать винтовую поверхность на червяках или винтах, отличающихся большой длиной, то резьбонарезные головки фиксируют на суппорте станка, что способствует повышению производительности технологического процесса. Оснащаться такие головки могут как обычными резцами, так и инструментом чашечного типа.

Понять технологию нарезания резьбы при помощи токарного станка можно по видео, на котором хорошо видно, как осуществляется этот процесс. Ниже приведено несколько видео, на которых запечатлен процесс изготовления резьбы разными способами.

Классификация, расшифровка и схемы нарезных резьб на токарном станке

Нарезание резьбы на токарном станке – альтернатива применению специализированного оборудования. Классификация, схемы, инструменты, расшифровка, материалы.

Нарезание резьбы на универсальном токарном станке распространенная операция, особо в ремонтных подразделениях. Наличие ходового винта, большой диапазон подач позволяют перекрывать основные потребности без переналадок и специального инструмента – достаточно нескольких резьбовых резцов. Возможность механизированного нарезания ручными, машинными метчиками, лерками – упрощает настройку, ускоряет процесс при сохранении приемлемого качества крепежа.

Типы и свойства резцов

Классификация

На практике применяются резцы для наружной и внутренней резьбы с державкой прямоугольного сечения. Реже встречаются дисковые, призматические, затачиваемые по передней поверхности. Рабочий профиль у всех соответствует размерам винтовой канавки. По направлению нарезаемой спирали выпускают левые и правые.

Различают цельные и сборные инструменты. Первые, преимущественно изготовлены из быстрорежущей стали, небольшого сечения или дисковые. Основная масса оснащается режущими пластинами, закреплёнными пайкой тугоплавким припоем или механическим способом, допускающим замену при износе.

Резцы резьбовые: наружный (черт. 1), внутренний (черт. 2)

Материалы

Для изготовления режущей части служат:

- быстрорежущие стали;

- твёрдые сплавы;

- минералокерамика;

- сверхтвердые инструментальные материалы (СТМ).

Первые применяются для резьбонарезания сталей, сплавов цветных металлов, пластиков. Отличаются высокой прочностью, теплопроводностью, но пониженной, по сравнению с остальными, твердостью, красностойкостью, износостойкостью, ограничивающими скорость резания.

Наибольшую долю применяемых резьбовых резцов составляют оснащенные твёрдосплавными пластинами. Обусловлено это высокой стойкостью, твердостью, достаточной прочностью и жесткостью, приемлемой стоимостью. Производительность обработки выше, чем рапидом, в 2-3 раза. Широкая номенклатура позволяет подобрать оптимальную марку для обработки в большинстве случаев.

Керамика относительно дешевая, довольно хрупкая, используется для обработки резьбы мелкого шага стальных и чугунных деталей, при жесткой системе СПИД, с ограниченными съемами припуска за проход.

СТМ на основе поликристаллического алмаза (ПКА) или кубического нитрида бора (КНБ) чрезвычайно твердые, теплостойкие, но дорогостоящие. Незаменимы для точных работ по труднообрабатываемым материалам. ПКА используют для нарезания меди, алюминия, карбида вольфрама. КНБ работают по закаленным сталям, упрочненным чугунам. Успешное применение требует высокой жесткости и плавности хода оборудования.

Расшифровка написания резьб

Нормативные документы: ГОСТ, ОСТ, МН на конкретный тип содержат образцы условной записи.

Графические материалы оформляют, руководствуясь указаниями ГОСТ 2.311-68 «Изображение резьбы».

Типовая структура обозначения содержит:

- буквенную часть, определяющую тип;

- цифры, соответствующие номинальному размеру в миллиметрах или дюймах;

- шаг (мм) указывается только мелкий, после знака «×»;

- у многозаходных вместо предыдущего пункта приводят ход (мм), затем шаг в скобках;

- направление: правое – по умолчанию, левое – обозначают LH;

- поле допуска или класс точности;

- длину свинчивания, отличную от нормальной.

Пример 1: М16×1,5LH–6H. Расшифровка:

- М – метрическая цилиндрическая;

- 16 – номинальный диаметр, мм;

- 1,5 – мелкий шаг, мм;

- LH – левая;

- 6Н – поле допуска, где 6 – степень точности; H – основное отклонение. Прописные буквы применяются для внутренней (гаек), следовательно, резьба в отверстии.

Длина свинчивания не указана, значит – нормальная.

- G – трубная цилиндрическая;

- 1/2 – размер резьбы, дюймов; соответствует внутреннему диаметру трубы;

- А – класс точности.

Варианты обозначений проиллюстрированы ниже.

Инструменты для нарезки резьбы

Нарезание резьбы с использованием токарного оборудования

Формообразование на станке осуществляется методом копирования рабочего профиля инструмента на деталь по винтовой линии. Поступательное перемещение сообщается резцу, метчику, плашке, гребенке. В сочетании с вращением заготовки получается винтовое движение, инструментальная поверхность совпадает с нарезаемой.

Как правило, нарезание малых партий крепежа, фитингов до М36 производят метчиками, лерками. Крупные заказы выгоднее изготовлять на специализированных автоматах. Резьбы большого диаметра, ходовые, силовые, точные обрабатывают резцами на универсальных токарных, когда не располагают моделями с ЧПУ или программа выпуска недостаточна.

Нарезание внутренней и наружной резьбы резцом

Резьбы с высокой соосностью к другим поверхностям, передающие движение, усилие выполняют резцом. Вращение шпинделя связывают кинематически с ходовым винтом, перемещающим суппорт с резцедержателем.

Общий порядок действий включает:

- Проточку поверхности по длине нарезания, с образованием канавки для выхода инструмента.

- Выбор, при необходимости: заточку, доводку резца с проверкой по угловым шаблонам.

- Установку режимов на станке, настройку гитары на шаг, не обеспечиваемый коробкой.

Перемещение резца за оборот заготовки равняется шагу Р или ходу Н для многозаходных.

- Установку резца по шаблону.

- Нарезание за выбранное по справочнику количество проходов.

Резьбонарезание партии деталей разделяют на черновое, чистовое. Для последнего инструмент тщательно затачивают. Резьбы шагом свыше 2 мм получают боковым врезанием. Левую винтовую канавку получают, переключив трензель, чтобы ходовой винт вращался в противоположную шпинделю сторону. Суппорт с резцом перемещаются слева на право.

Средние скорости при резьбонарезании стали составляют 20 – 35 м/мин быстрорежущим инструментом, 100 – 150 м/мин – твердосплавным. Чистовые хода производят при увеличенной на 50 – 100% скорости. Внутренние резьбы обрабатывают на сниженных на 30% режимах.

Использование метчиков

Распространенная марка Р6М5 позволяет нарезать заготовки твердостью до 240 НВ, метчики из инструментальных легированных сталей применяют для «сырых» деталей. Твердосплавные используют редко, так как кромки выкрашиваются от перекосов, несоосности, увеличивающих изгибающие нагрузки.

Диапазон типичных размеров ограничен М36 – 42, G2. Большие диаметры крупного шага обрабатывают комплектом из 2, лучше 3-х метчиков. Отверстие растачивают несколько больше внутреннего диаметра гайки D1 (cм. Рис. 2), с учетом выпучивания металла из канавки. При сверлении учитывают разбивку. Рекомендуемые значения приведены в справочниках.

Существуют несколько способов обработки:

- Зачастую гайки менее М12 нарезают, удерживая вороток руками. Строго говоря, прием – нарушение ТБ, может привести к травме. В начале завинчивания поджимают метчик центром задней бабки для направления, далее происходит самозатягивание. Останавливают, вывинчивают на реверсе.

- Метчик устанавливают в вороток, упирают в планку, закрепленную в резцедержателе, подпирают центровой державкой или задним центром. Включают малые обороты, нарезают на самозатягивании. Для устранения биения витков рекомендуется поджимать метчик до завинчивания на половину рабочей длины, плавно выдвигая пиноль.

- Применяют качающийся самовыдвижной метчикодержатель.

- Крупные диаметры получают с подачей суппорта по ходовому винту, коробку настраивают на соответствующий шаг. Метчик вставляют в оправку, зажатую в резцедержателе.

Предохранительный патрон, устанавливаемый в пиноль, исключает поломку метчика при достижении дна глухого отверстия. Ускоряет выполнение серийных операций. Метчики с шахматным расположением зуба оптимальны для вязких нержавеющих, жаропрочных сплавов. Рекомендуемые скорости резания для стали 3 – 15 м/мин, для бронзы, чугуна 4 – 22 м/мин, работают с охлаждением. Для левых гаек используют инструменты с левой нарезкой, вращение противоположное, остальное – аналогично.

Плашки для нарезки резьбы

Варианты обработки аналогичны рассмотренным для метчиков:

- Без включения подачи, самонавинчиванием от вращения патрона. При нарезке мелких винтов плашкодержатель удерживают руками (потенциально опасно) или опирают на зажатую державку. На первых витках держатель поджимают грибковым центром, затем –нарезка на самозатягивании. По окончании реверсируют, свинчивая лерку.

- Нарезание подачей суппортом, с опиранием ворота на резцедержку. Перемещение за оборот шпинделя равна шагу. Часто первые нескольких ниток нарезают вручную при выключенном станке.

- Применение оснастки, устанавливаемой в пиноль – более совершенный, безопасный метод.

Крупные типоразмеры обрабатывают, предварительно прорезав канавку на половину глубины резцом. Диаметры стержней меньше номинала на величину подъема.

Скорости резания 2 – 4 м/мин для черных металлов и до 10 м/мин – цветных. Для стали СОЖ: эмульсия, минеральное масло, сульфофрезол. Чугун обрабатывают с керосином или на сухую. Чистую поверхность получают, смазывая стержень салом.

Использование резьбонарезных головок

Резьбонарезные головки служат для высокопроизводительной обработки. Посредством конического хвостовика корпус устанавливается в задней бабке. Врезание осуществляют, выдвигая пиноль, вращая маховик, дальнейшая подача – самозатягиванием. По окончанию прохода гребенки без свинчивания радиально разводят поворотом рукоятки. Скорость резания достигает 20 м/мин.

Правила нарезки

Качество профиля зависит от множества факторов:

- Погрешности заготовки. Занижение или завышение диаметра стержня и отверстия соответственно причина неполной высоты витков. Разновысотность по длине – следствие конусности исходной поверхности.

- Рваная поверхность получается при затупившемся инструменте, высокой скорости, неверно выбранной смазке.

- Усадка гайки по среднему диаметру характерна при аналогичном износе метчика.

- Растяжка витков происходит от подтормаживания самовыдвижной оправки.

- Разбивка гайки по среднему диаметру возможна от большого переднего угла, способствующего отжиму перьев метчика.

Во избежание указанного необходимо:

- Грамотно выбрать оснастку и методику нарезания.

- Подготовить заготовку согласно технологической документации или указаний справочных таблиц.

- Правильно подобрать режимы резания и СОЖ.

- Настроить станок на обработку, при необходимости рассчитать и собрать гитару.

- Заточку, установку резца контролировать по шаблону.

- Проверить первые готовые детали, произвести поднастройку, периодически повторять контроль в дальнейшем.

- Следить за исправностью приспособлений, своевременно подтачивать инструменты.

Контроль качества резьбы

Обеспечение требуемых служебных характеристик соединения определяется соответствием действительных значений: наружного, внутреннего, среднего диаметров, половины угла профиля, шага. Проверки выполняются: - Калибрами. Контролируют диаметры резьбы в серийном производстве.

- Шагомерами (резьбовыми шаблонами), микрометрами со сменными вставками. Первыми проверяют на просвет P и α/2, вторые комплектуются набором сменных вставок под разные номиналы, предназначены для замера среднего диаметра болтов. Применяются в мелкосерийных цехах, измерения не точные.

- Точное измерение среднего диаметра винта выполняют, используя три проволочки, микрометр или оптиметр. Погрешность последнего до 2 мкм.

- Особо ответственные детали проверяют с помощью инструментальных микроскопов, позволяющих надежно определять диаметры, шаг, углы.

Нарезание трапецеидальной резьбы

Резец для нарезания трапецеидальной резьбы показан на рис. 200. Угол между боковыми режущими кромками резца должен быть равен 30°; длина t передней кромки принимается соответственно профилю нарезаемой резьбы. Все углы (α, α1, α2) выбираются так же, как и углы для нарезания прямоугольной резьбы. И в этом случае для закрепления резцов пользуются державками (см. рис. 199).

Рис. 200. Резец для нарезания трапецеидальной резьбы

Резец для нарезания трапецеидальной резьбы затачивается по шаблону, подобно применяемому при заточке резцов для треугольной резьбы, и в том же порядке. Заточенный резец доводится.

Приемы нарезания трапецеидальной резьбы. Установка резца при нарезании трапецеидальной резьбы производится так же, как и при прямоугольной резьбе. Резьбы с шагом до 3 мм нарезаются одним резцом, имеющим полный профиль. Нарезание резьб, шаг которых превышает 3 мм, производится в несколько приемов (рис. 201, а). Канавочным резцом, ширина которого на 0,1—0,2 мм меньше ширины впадины резьбы, прорезается винтовая канавка. Диаметр канавки «по дну» должен быть равен внутреннему диаметру нарезаемой резьбы. После этого двумя резцами (правым и левым) винтовой канавке придается форма трапеции, причем ширина канавки, измеряемая по наружному диаметру, должна быть на 0,3—0,4 мм меньше окончательной. Каждый из резцов должен иметь угол при вершине, равный 30°; длина передней режущей кромки резца делается на 1—3 мм меньше ширины впадины нарезаемой резьбы. Окончательная отделка резьбы производится резцом, имеющим полный профиль. Этим резцом отделываются только боковые стороны профиля резьбы.

Рис. 201. Приемы нарезания трапецеидальной резьбы

Другой, очень производительный способ нарезания трапецеидальной резьбы показан на рис. 201, б. Резцом, ширина которого на 0,3—0,4 мм меньше окончательной ширины винтовой канавки, измеренной по среднему диаметру резьбы, прорезается предварительная канавка. Диаметр канавки, измеренной «по дну», должен быть больше среднего диаметра резьбы на 0,3—0,5 мм.

Затем предварительная канавка углубляется до внутреннего диаметра резьбы.

Ширина применяемого резца должна быть на 0,2 мм меньше окончательной ширины впадины. Отделка профиля производится последовательно двумя резцами, имеющими полный профиль нарезаемой резьбы. Первый из резцов имеет вогнутую (в виде желобка) переднюю поверхность, что обеспечивает большую легкость отделения стружки и чистую поверхность резьбы. Второй резец должен иметь плоскую переднюю поверхность.

Проверка трапецеидальной резьбы. Для проверки трапецеидальной резьбы применяются предельные калибры, подобные по конструкции предельным калибрам для треугольной резьбы. Профиль трапецеидальной резьбы проверяется выступом С шаблона (рис. 202). При необходимости определения среднего диаметра трапецеидальной резьбы, проверка его производится косвенным путем. Для этого шаблон накладывается на виток резьбы, как показано на рис. 202. Если дно выемки шаблона касается вершины профиля резьбы, а точки А и В — боковых сторон его, средний диаметр резьбы правилен.

Рис. 202. Шаблон для проверки профиля и среднего диаметра трапецеидальной резьбы

Необходимо отметить, что такой способ проверки среднего диаметра является грубым, так как наружный диаметр резьбы, от точности которого зависит результат проверки по рис. 202, обрабатывается с невысокой степенью точности. Исключением из этого являются винты с трапецеидальной резьбой (ходовые винты), у которых боковая поверхность служит установочной базой, при нарезании резьбы с использованием люнетов. Наружный диаметр таких винтов бывает поэтому точнее, чем у обычных.