Подбор пальца к шатуну

Скажите, как должен в ходить поршневой палец в шатун на приоровском двигателе

21 ноября 2016, 20:33 #1

помогите,купил новые шатуны и поршневую, вставляю поршневой палец в шатун он слегка болтается, как он должен сидеть к разбирал подскажите пожалуйста.

![]()

21 ноября 2016, 20:41 #2

Prygunov1988, 21 ноября 2016, 20:33, #1

помогите,купил новые шатуны и поршневую, вставляю поршневой палец в шатун он слегка болтается, как он должен сидеть к разбирал подскажите пожалуйста.

Что значит болтается?

21 ноября 2016, 20:45 #3

он выпадает из шатуна, не капли спротивления, если трясти то он звенеть начинает.

![]()

![]()

![]()

![]()

![]()

![]()

21 ноября 2016, 20:47 #4

Какой пробег у двигателя?

А в поршне как палец себя ведёт?

21 ноября 2016, 20:51 #5

пробег 160000 в среднем. в поршне палец сидит нормально и не туго и не слабо, как положено, а вот в шатуне гуляет. шатуны новые.

![]()

![]()

![]()

![]()

![]()

![]()

21 ноября 2016, 20:53 #6

Палец должен легко входить в поршень от усилия большого пальца руки, а вот если при покачивании пальца ощущается люфт, замените шатун, он свободно входит только при нагреве, ни как иначе.

21 ноября 2016, 21:13 #7

При нагреве входит легко на восьмерочным двигателе. на приоровском он должен входить также как и в поршень от усилия пальца.

Смотрел у соседа шатуны приоровкие снятые с двигателя, присудствует такой же люфт, может он должен быть.

![]()

![]()

![]()

![]()

![]()

![]()

21 ноября 2016, 22:07 #8

Prygunov1988, 21 ноября 2016, 21:13, #7

При нагреве входит легко на восьмерочным двигателе. на приоровском он должен входить также как и в поршень от усилия пальца. Смотрел у соседа шатуны приоровкие снятые с двигателя, присудствует такой же люфт, может он должен быть.

Болтаться он не должен это точно. А у тебя поршни родные?

ВАЗ 2109

Лада Гранта Седан

21 ноября 2016, 22:15 #9 + 1

Ребята, вы чё, плохо читаете, он же писАл, “купил новые шатуны и поршневую”.

Не надо давать советы, если плохо разбираетесь в теме.

Пальцы в шатунах болтаться не должны, чуть плотнее чем в поршнях.

Вы вообще знаете почему стали делать “плавающий” палец, не как на 2101 и 2108.

21 ноября 2016, 22:24 #10

у меня стояли поршневая со 124 мотора, решил перейти на родную поршневую и столкнулся с такой проблемой. что делать не знаю.

а втулки меняются на приоровских шатунах?

21 ноября 2016, 23:05 #11

Prygunov1988, 21 ноября 2016, 22:24, #10

у меня стояли поршневая со 124 мотора, решил перейти на родную поршневую и столкнулся с такой проблемой. что делать не знаю. а втулки меняются на приоровских шатунах?

А чем 124 не нравится?

![]()

![]()

![]()

![]()

![]()

![]()

22 ноября 2016, 07:21 #12

Медленный, 21 ноября 2016, 22:15, #9

Ребята, вы чё, плохо читаете, он же писАл, “купил новые шатуны и поршневую”. Не надо давать советы, если плохо разбираетесь в теме. Пальцы в шатунах болтаться не должны, чуть плотнее чем в поршнях. Вы вообще знаете почему стали делать “плавающий” палец, не как на 2101 и 2108.

Так как шатун, поршень и палец изготовлены из различных материалов, зазоры в соединениях калиброваны в зависимости от свойств металлов. Например, при комнатной температуре, палец должен входить во втулку шатуна без люфта. В отверстие поршня (при комнатной температуре) палец должен проходить с некоторым натягом.

Во время работы двигателя поршень и палец нагреваются, и из-за разности температурных коэффициентов расширения стального пальца и алюминиевого поршня зазор между этими деталями приобретает необходимое значение.

22 ноября 2016, 07:47 #13 + 1

феликс, 22 ноября 2016, 07:21, #12

Так как шатун, поршень и палец изготовлены из различных материалов, зазоры в соединениях калиброваны в зависимости от свойств металлов. Например, при комнатной температуре, палец должен входить во втулку шатуна без люфта. В отверстие поршня (при комнатной температуре) палец должен проходить с некоторым натягом. Во время работы двигателя поршень и палец нагреваются, и из-за разности температурных коэффициентов расширения стального пальца и алюминиевого поршня зазор между этими деталями приобретает необходимое значение.

принципиальное различие между не плавающим пальцем (2101-2108,14,15) и плавающим ( 2110, умз, змз, узам) в том, что при работе последний вращается, тем самым исключается его эллиптический износ. Плюс плавающий палец гораздо менее требователен к монтажу. Часто пальцы 2108-2101 при неправильной его посадке вылазят из шатуна вследствии нарушении геометрии головки шатуна при неправильной его посадке.

ВАЗ 2109

Лада Гранта Седан

22 ноября 2016, 14:14 #14

“Не хочу утверждать, что моё мнение правильное, но исходя из знания теории работы двигателя, поясняю. На форсированных и моторах повышенной мощности, коим является “нивский” мотор по отношению к ВАЗ 2101, для которого и разрабатывались шатуны без втулки, поршень имеет больший нагрев в режимах близких к максимальной мощности, поэтому возможно “закусывания” пальца на поршне в следствии большёго расширения. Если палец в шатуне соит жестко, возможны задиры. С плавающим пальцем, этого не происходит, в случае “закусывания” пальца в поршне, палец начинает вращаться во втулке. Как только трение в поршне и пальце восстановиться, эта пара опять начинает работать. Так происходит постоянно, нет трения нет нагрева. Поэтому на форсированных моторах предпочтительней ставить шатуны с плавающим пальцем. ПРИ УСЛОВИИ ПРАВИЛЬНО ПОДОБРАННЫХ МОНТАЖНЫХ ЗАЗОРОВ.”

Эту фразу я написал на одном из автофорумов аж в 2010 году.

Дефектовка деталей шатунно-поршневой группы и блока цилиндров Lancer X

После разборки тщательно очистите, промойте и просушите все детали шатунно-поршневой группы и блок цилиндров.

Вам потребуются: переносная лампа, набор плоских щупов, линейка, штангенциркуль, нутромер, микрометр, шабер.

1. Очистите поршень от нагара Если на поршне есть задиры, следы прогара, глубокие царапины, трещины, замените поршень. Прочистите канавки под поршневые кольца. Это удобно делать обломком старого кольца.

2. Прочистите отверстия для стока масла в поршне, а также масляный канал в шатуне подходящим куском проволоки.

3. Проверьте зазоры между компрессионными кольцами и канавками на поршне (рис. 5.26), предварительно очистив кольца от нагара Номинальный зазор для компрессионных колец составляет 0,03-0,07 мм. предельно допустимый – 0.1 мм.

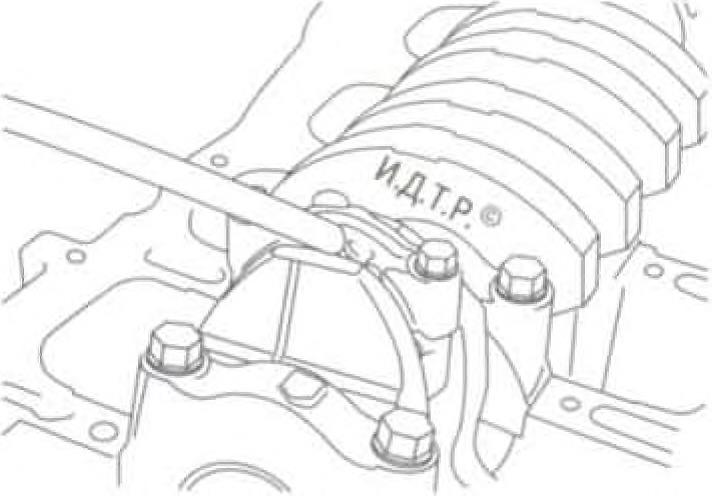

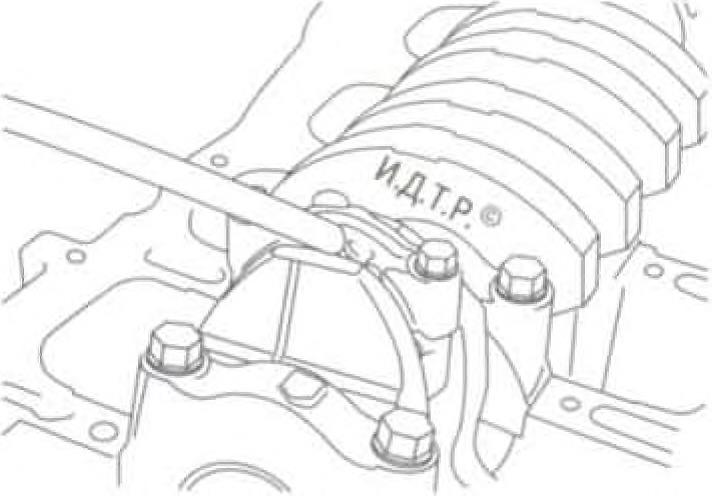

Рис. 5.26. Измерение зазора между компрессионным кольцом и канавкой поршня

4. Наиболее точно зазоры можно определить замером колец и канавок на поршне. Для этого замерьте микрометром толщину колец в нескольких местах по окружности, затем с помощью набора щупов замерьте ширину канавок также в нескольких местах по окружности. Вычислите средние значения зазоров (разница между толщиной кольца и шириной канавки). Если хотя бы один из зазоров превышает предельно допустимый, замените поршень с кольцами.

5. Измерьте зазоры в замках колец, вставив кольцо в специальную оправку При отсутствии оправки вставьте кольцо в цилиндр, в котором оно работало (или будет работать, если кольцо новое), продвиньте поршнем как оправкой кольцо в цилиндр, чтобы оно установилось в цилиндре ровно, без перекосов и измерьте щупом зазор в замке кольца.

Номинальный/предельно допустимый зазор в замке, мм;

0,15-0,28/ 0,8 – верхнее компрессионное кольцо;

0,30-0,45/ 0,8 – нижнее компрессионное кольцо;

0,10-0,35/1,0 – маслосъемное кольцо.

6. Если зазор для первого компрессионного кольца меньше 0,15 мм, для второго – меньше 0,30, а для маслосъемного кольца меньше 0,10 мм, аккуратно сточите надфилем торцы кольца.

7. Измерьте диаметр цилиндра в двух взаимно перпендикулярных плоскостях (рис. 5.27) (В – вдоль, А – поперек блока цилиндров) и в трех поясах (на расстоянии 12 мм от верхней привалочной поверхности блока цилиндра, в средней и нижней частях цилиндра) Для этого необходим специальный измерительный прибор – нутромер.

Рис. 5.27. Схема измерения цилиндра

Овальность не должна превышать 0,15 мм, а конусность – 0,1 мм. Если максимальное значение износа больше 0,15 мм или овальность и конусность превышают указанные значения, снимите дви – гатель с автомобиля, полностью разберите его и замените блок цилиндров.

8. Проверьте отклонение от плоскостности привалочной поверхности блока цилиндров двигателя (рис. 5.28). Приложите штангенциркуль (или линейку) к поверхности:

– в середине блока;

– в продольном и поперечном направлениях;

– по диагоналям плоскости.

В каждом положении определите плоским щупом зазор между линейкой и поверхностью. Это и есть отклонение от плоскостности. Если отклонение превышает 0,05 мм, замените блок.

Рис. 5.28. Прояерка плоскостности привалочной поверхности блока цилиндров двигателя

Рис. 5.29. Маркировка поршня 1 указатель передней части двигателя. 2 – класс поршня

9. При замене деталей шатунно-поршневой группы необходимо подобрать поршни к цилиндрам по классу и одной группы по массе, а также поршневые пальцы к поршням по классу и шатуны по массе. Класс поршня нанесен на его верхнюю часть (рис. 5.29), а класс цилиндров – на правую стенку блока цилиндров между 2-м и 3-м цилиндрами.

10. Поршневые пальцы с трещинами замените Палец должен легко входить в поршень от усилия большого пальца руки. Вставьте палец в поршень. Если при покачивании пальца ощущается люфт, замените поршень. При замене поршня подберите к нему палец по классу.

11 Замените сломанные кольца и расширитель маслосъемного кольца.

12 Замените шатуны, у которых обнаружены следующие дефекты:

– задиры и глубокие царапины во втулке верхней головки шатуна;

– шатунные вкладыши провернулись в нижней головке шатуна.

Предупреждение

Крышки шатунов получают методом отрыва от тела шатуна. Шатуны обрабатывают совместно с крышками, поэтому их разукомплектация запрещена.

13. Осмотрите вкладыши. Если на их рабочей поверхности обнаружены риски, задиры и отслоения антифрикционного слоя, замените вкладыши новыми.

14. Измерьте нутромером внутренний диаметр D, нижней головки шатуна в сборе с крышкой в трех направлениях:

– под углом 45‘ по часовой и против часовой стрелки к предыдущему направлению Определите эллипсность нижней головки шатуна, для чего из большего измеренного зна чения надо вычесть меньшее Если эллипсность превышает 0.05 мм. замените шатун вместе с крышкой.

15 Измерьте штангенциркулем толщину Т шатунных вкладышей

16. Измерьте микрометром диаметр D. ша тунной шейки коленчатого вала.

Номинальные диаметры шатунных шеек коленчатого вала разбиты на три класса:

– класс 1 (D. = 47,966-47,972 мм);

– класс 2 (D. = 47,960-47,966 мм);

– класс 3 (D. = 47,954-47.960 мм).

17. Рассчитайте зазор г между шатунными вкладышами и шейками коленчатого вала по формуле г = D. – 2Т — D. Номинальный расчетный зазор составляет 0,018-0,045 мм Предельно допустимый зазор равен 0,1 мм

Если фактический расчетный зазор меньше предельно допустимого можно снова использовать вкладыши, которые были установлены.

Если зазор больше предельно допустимого нужно заменить вкладыши на этих шейках новыми номинальной толщины подходящего класса.

Примечание

На торцовую поверхность шатунных вкладышей классов 1иЗ нанесена маркировка. различающаяся по цвету: вкладыши класса 1 маркируют черной краской, класса 3 – зеленой. Вкладыши класса 2 не имеют маркировки.

18. Вставьте шатун в поршень, смажьте поршневой палец моторным маслом и запрессуйте его в шатун на том же приспособлении. на котором палец выпрессовывали, или с помощью молотка и подходящей оправки, вставленной во внутреннее отверстие пальца. Поршень должен прижиматься бобышкой к верхней головке шатуна в направлении запрессовки пальца, что позволит ему занять правильное положение. Направление запрессовки должно совпадать с направлением стрелки 1 (см. рис. 5.29), нанесенной на верхнюю часть поршня.

19. Установите поршневые кольца на поршень в порядке, обратном снятию, расположив их, как показано на рис. 5.25.

Примечание

Устанавливайте компрессионные кольца маркировкой вверх.

20. Сориентируйте кольца, как показано на рис. 5.30. Установите кольца на остальные поршни.

21. Установите вкладыш в шатун, совместив установочный усик вкладыша с выемкой на шатуне.

22. Смажьте моторным маслом зеркало цилиндра, поршень, поршневые кольца и шатунный вкладыш.

23. Установите на поршень оправку для сжатия колец и, вворачивая винт, сожмите кольца.

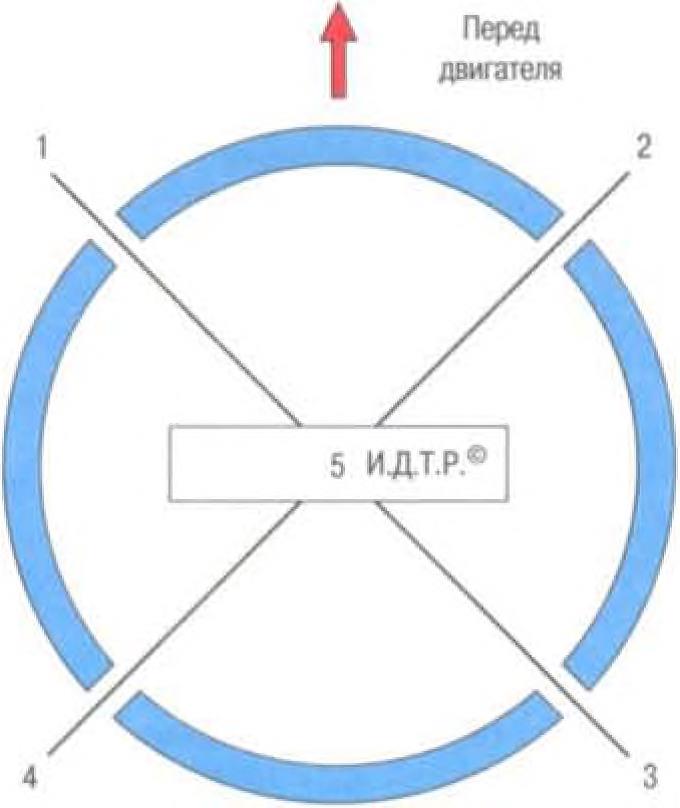

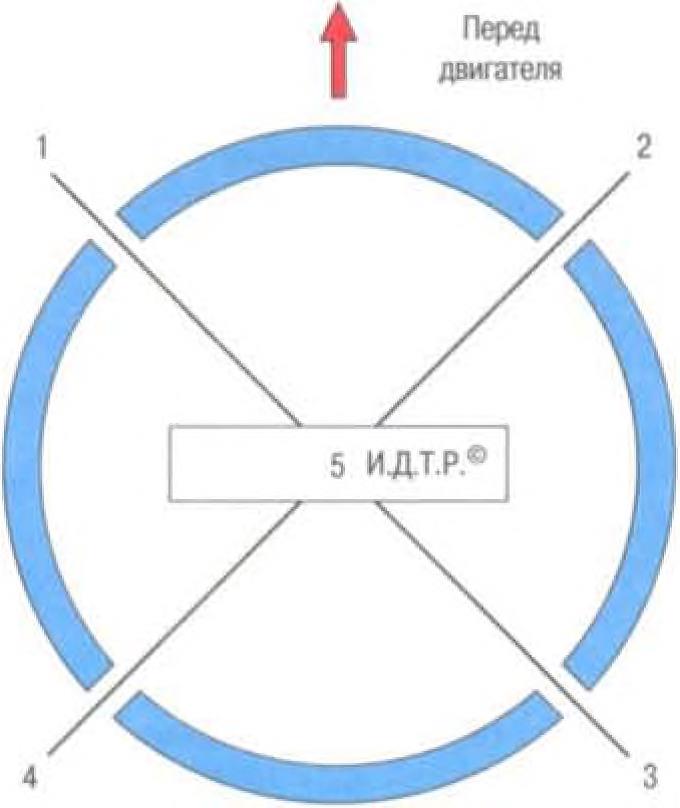

Рис. 5.30. Расположение замков поршневых колец перед установкой поршня в цилиндр:

1 – замок верхнего кольца составного маслосъемного кольца; 2 – замок верхнего компрессионного кольца; 3 – замок нижнего кольца составного маслосъемного кольца; 4 – замок нижнего компрессионного кольца и расширителя маслосъемного кольца; 5 – поршневой палец.

24. Проверните коленчатый вал так, чтобы его шатунная шейка, на которую монтируют шатунно-поршневую группу, установилась в ВМТ. Установите поршень цилиндра в соответствии с маркировкой номера цилиндра на шатуне.

25. Нажмите (например, ручкой молотка) на поршень и сдвиньте его из оправки в цилиндр до момента установки нижней головки шатуна на шатунную шейку коленчатого вала. Аналогично установите поршни в остальные цилиндры.

Примечание

При установке поршней в цилиндры стрелки 1 (см. рис 5.29) на поршнях должны быть направлены в сторону передней части двигателя.

Предупреждение

При установке поршня плотно прижимайте приспособление для сжатия поршневых колец к блоку цилиндров, иначе будут сломаны поршневые кольца.

Устанавливайте поршень в цилиндр осторожно, чтобы нижней головкой шатуна не повредить шатунную шейку коленчатого вала.

26. Установите шатунные вкладыши в крышки шатунов, совместив установочный усик вкладыша с выемкой на крышке.

27. Смажьте моторным маслом вкладыши в крышках шатунов и шатунные шейки коленчатого вала.

28. Установите крышку шатуна, соединив шатун с шейкой коленчатого вала.

Предупреждение

Крышку шатуна устанавливайте таким образом, чтобы метки на шатуне и на крышке, нанесенные при разборке, были расположены с одной стороны.

29. Перед установкой и затяжкой болтов крепления крышек шатунов проверьте следующее:

Рис. 5.31. Проверка болтов крепления крышек шатунов

Рис. 5.32. Измерение бокового зазора шатуна

– измерьте наружный диаметр А (рис 5.31);

– измерьте наименьший наружный диаметр болта В на участке X

Если разница диаметров А и В больше 0,1 мм, замените болт новым

30. Установите болты крепления крышек шатунов Болты затягивайте в следующем порядке:

– сначала моментом 5 Н-м;

– затем моментом 20 Н*м;

– доверните болты на 90‘

31. Проверьте боковой зазор шатуна (рис 5.32), он должен быть в пределах 0,10-0,25 мм. Предельно допустимый зазор составляет 0,4 мм. Увеличенный зазор указывает на чрезмерный износ щек кривошипа коленчатого вала. 8 этом случае замените коленчатый вал.

Источник: Руководство по эксплуатации Mitsubishi Lancer X

Hyundai Solaris

Дефектовка деталей шатунно-поршневой группы и блока цилиндров

После разборки тщательно очистите, промойте и просушите все детали шатунно-поршневой группы и блок цилиндров.

Вам потребуются: переносная лампа, набор плоских щупов, линейка, штангенциркуль, нутромер, микрометр, шабер.

1. Очистите поршень от нагара. Если на поршне есть задиры, следы прогара, глубокие царапины, трещины, замените поршень. Прочистите канавки под поршневые кольца. Это удобно делать обломком старого кольца.

2. Прочистите подходящим отрезком проволоки отверстия для стока масла в поршне, а также масляный канал в шатуне.

3. Проверьте зазоры между маслосъемным, компрессионными кольцами и канавками на поршне, предварительно очистив кольца от нагара. Номинальный зазор для компрессионных колец составляет 0,03–0,07 мм, предельно допустимый – 0,1 мм. Номинальный зазор для маслосъемного кольца 0,06–0,15 мм.

4. Наиболее точно зазоры можно определить замером колец и канавок на поршне. Для этого измерьте микрометром толщину колец в нескольких местах по окружности, затем с помощью набора щупов измерьте ширину канавок также в нескольких местах по окружности. Вычислите средние значения зазоров (разница между толщиной кольца и шириной канавки). Если хотя бы один из зазоров больше предельно допустимого, замените поршень с кольцами.

5. Измерьте зазоры в замках колец, вставив кольцо в специальную оправку. При отсутствии оправки вставьте кольцо в цилиндр, в котором оно работало (или будет работать, если кольцо новое)…

6. …продвиньте поршнем как оправкой кольцо в цилиндр, чтобы оно установилось в цилиндре ровно, без перекосов, извлеките поршень…

…и измерьте щупом зазор в замке кольца.

Номинальный/предельно допустимый зазор в замке, мм:

- 0,14–0,28/0,8 – верхнее компрессионное кольцо;

- 0,30–0,45/0,8 – нижнее компрессионное кольцо;

- 0,20–0,70/1,0 – маслосъемное кольцо.

Если зазор для первого компрессионного кольца меньше 0,3 мм, для второго – меньше 0,50, а для маслосъемного кольца меньше 0,8 мм, аккуратно сточите надфилем торцы кольца.

Рис. 1. Схема измерения цилиндра

7. Измерьте диаметр цилиндра в двух взаимно перпендикулярных плоскостях (рис. 1) (В – вдоль, А – поперек блока цилиндров) и в трех поясах (на расстоянии 12 мм от верхней привалочной поверхности блока цилиндра, в средней и нижней частях цилиндра). Для этого необходим специальный измерительный прибор – нутромер. Овальность не должна быть больше 0,15 мм, а конусность – 0,1 мм. Если максимальное значение износа больше 0,15 мм или овальность и конусность превышают указанные значения, снимите двигатель с автомобиля, полностью разберите его и замените блок цилиндров.

8. Проверьте отклонение от плоскостности привалочной поверхности блока цилиндров двигателя. Приложите штангенциркуль (или линейку) к поверхности:

- в середине блока;

- в продольном и поперечном направлениях;

В каждом положении определите плоским щупом зазор между линейкой и поверхностью. Это и есть отклонение от плоскостности. Если отклонение больше 0,05 мм, замените блок.

9. При замене деталей шатунно-поршневой группы необходимо подобрать поршни к цилиндрам по классу и одной группы по массе, а также поршневые пальцы к поршням по классу и шатуны по массе. Класс поршня нанесен на его верхнюю часть, а класс цилиндров – на правую стенку блока цилиндров между 2-м и 3-м цилиндрами.

10. Поршневые пальцы с трещинами замените. Палец должен легко входить в поршень от усилия большого пальца руки. Вставьте палец в поршень. Если при покачивании пальца ощущается люфт, замените поршень. При замене поршня подберите к нему палец по классу.

11. Замените сломанные кольца и расширитель маслосъемного кольца.

12. Замените шатуны, у которых обнаружены следующие дефекты:

- деформация шатуна;

- задиры и глубокие царапины во втулке верхней головки шатуна;

- шатунные вкладыши провернулись в нижней головке шатуна.

Крышки шатунов получают методом отрыва от тела шатуна. Шатуны обрабатывают совместно с крышками, поэтому разукомплектовывать их запрещается.

13. Осмотрите вкладыши. Если на их рабочей поверхности обнаружены риски, задиры и отслоения антифрикционного слоя, замените вкладыши новыми.

14. Измерьте нутромером внутренний диаметр Dв нижней головки шатуна в сборе с крышкой в трех направлениях:

- вдоль шатуна;

- под углом 45° по часовой и против часовой стрелки к предыдущему направлению.

Определите эллипсность нижней головки шатуна, для чего из большего измеренного значения надо вычесть меньшее. Если эллипсность больше 0,05 мм, замените шатун вместе с крышкой.

15. Измерьте штангенциркулем толщину Т шатунных вкладышей.

16. Измерьте микрометром диаметр Dн шатунной шейки коленчатого вала.

Шатунные шейки коленчатого вала по номинальному диаметру разбиты на три класса:

- класс 1 (Dн = 47,960–47,954 мм);

- класс 2 (Dн = 47,954–47,948 мм);

- класс 3 (Dн = 47,948–47,942 мм).

17. Рассчитайте зазор z между шатунными вкладышами и шейками коленчатого вала по формуле z = Dв – 2T – Dн. Номинальный расчетный зазор составляет 0,018–0,045 мм. Предельно допустимый зазор равен 0,1 мм.

Если фактический расчетный зазор меньше предельно допустимого, можно снова использовать вкладыши, которые были установлены.

Если зазор больше предельно допустимого, нужно заменить вкладыши на этих шейках новыми номинальной толщины, подходящего класса.

Для измерения зазоров между вкладышами и шейками коленчатого вала можно воспользоваться специальной калибровочной проволокой Plastigage.

Принцип измерения зазора заключается в сплющивании специальной пластиковой калибровочной проволоки и измерении ширины полученного отпечатка.

Для измерения зазора между шейкой вала и вкладышами используется отрезок калибровочной проволоки, длина которого на 2 мм короче, чем ширина вкладыша.

Калибр располагают в осевом направлении на шейке вала…

…и накрывают крышкой с установленным вкладышем. Чтобы калибр не сдвинулся в момент установки крышки, его можно «приклеить» к шейке вала тонким слоем консистентной смазки.

Затягивают гайки крышки установленным моментом. После этого отворачивают гайки и аккуратно снимают крышку с вкладышем.

Используя специальный прилагаемый измерительный шаблон, измеряют ширину отпечатка расплющенной калибровочной проволоки. Отпечаток может остаться на шейке вала А…

…или вкладыше Б. По специальной таблице пересчета нанесенной на шаблон, определяют зазор в соединении.

На торцовую поверхность шатунных вкладышей классов 1 и 3 нанесена маркировка, различающаяся по цвету: вкладыши класса 1 маркируют черной краской, класса 3 – зеленой. Вкладыши класса 2 не маркируются.

18. Вставьте шатун в поршень, смажьте поршневой палец моторным маслом и запрессуйте его в шатун на том же приспособлении, на котором палец выпрессовывали, или с помощью молотка и подходящей оправки, вставленной во внутреннее пальца. Поршень должен прижиматься бобышкой к верхней головке шатуна в направлении запрессовки пальца, что позволит ему занять правильное положение. Направление запрессовки должно совпадать с направлением стрелки, нанесенной на верхнюю часть поршня.

19. Установите поршневые кольца на поршень.

Устанавливайте компрессионные кольца маркировкой вверх.

Рис. 2. Расположение замков поршневых колец перед установкой поршня в цилиндр:

1 – замок верхнего кольца составного маслосъемного кольца; 2 – замок верхнего компрессионного кольца; 3 – замок нижнего кольца составного маслосъемного кольца; 4 – замок нижнего компрессионного кольца и расширителя маслосъемного кольца; 5 – поршневой палец

20. Сориентируйте кольца, как показано на рис. 2. Установите кольца на остальные поршни.

21. Установите вкладыш в шатун, совместив установочный усик вкладыша с выемкой на шатуне.

22. Смажьте моторным маслом зеркало цилиндра, поршень, поршневые кольца и шатунный вкладыш.

23. Установите на поршень оправку для сжатия колец и, вворачивая винт, сожмите кольца.

24. Проверните коленчатый вал так, чтобы его шатунная шейка, на которую монтируют шатунно-поршневую группу, установилась в ВМТ. Установите поршень цилиндра в соответствии с маркировкой номера цилиндра на шатуне.

25. Нажмите (например, ручкой молотка) на поршень и сдвиньте его из оправки в цилиндр до момента установки нижней головки шатуна на шатунную шейку коленчатого вала. Аналогично установите поршни в остальные цилиндры.

При установке поршней в цилиндры стрелки на поршнях должны быть направлены в сторону передней части двигателя.

При установке поршня плотно прижимайте приспособление для сжатия поршневых колец к блоку цилиндров, иначе поршневые кольца сломаются.

Устанавливайте поршень в цилиндр осторожно, чтобы нижней головкой шатуна не повредить шатунную шейку коленчатого вала.

26. Установите шатунные вкладыши в крышки шатунов, совместив установочный усик вкладыша с выемкой на крышке.

27. Смажьте моторным маслом вкладыши в крышках шатунов и шатунные шейки коленчатого вала.

28. Установите крышку шатуна, соединив шатун с шейкой коленчатого вала.

Крышку шатуна устанавливайте таким образом, чтобы метки на шатуне и на крышке, нанесенные при разборке, были расположены с одной стороны.

29. Установите болты крепления крышек шатунов. Болты затягивайте в следующем порядке:

- сначала моментом 17,7–21,6 Н·м;

- затем доверните болты на 88–92°.

30. Проверьте боковой зазор шатуна, он должен быть в пределах 0,10–0,25 мм. Предельно допустимый зазор составляет 0,35 мм. Увеличенный зазор указывает на чрезмерный износ щек кривошипа коленчатого вала. В этом случае замените коленчатый вал.

О достоинствах плавающей посадки поршневого пальца

Рубрика: Технические науки

Дата публикации: 26.12.2016 2016-12-26

Статья просмотрена: 6007 раз

Библиографическое описание:

Семенченко И. Ю., Медведева М. С. О достоинствах плавающей посадки поршневого пальца // Молодой ученый. 2016. №29. С. 133-136. URL https://moluch.ru/archive/133/37442/ (дата обращения: 17.03.2020).

Технологический процесс сборки является заключительным этапом изготовления изделия. От качества сборки зависит ресурс изделия в целом. Некачественная сборка даже деталей, изготовленных с соблюдением всех технических требований, неминуемо приведет к снижению ресурса узла. Примером некачественной сборки могут быть: перекос собираемых деталей, снижение величины натяга, повреждение сопрягаемых поверхностей, что в конечном итоге приводит к повышенному шуму и вибрациях при работе и снижению долговечности узла. В статье приводится обзор двух методов посадки поршневого пальце в бобышках поршня и втулке верхней головки шатуна:

1) Посадка, при которой палец запрессован в бобышки, свободно вращается во втулке.

2) Плавающая посадка, при которой палец свободно вращается как в бобышках, так и во втулке

Также будет сравнен ресурс данного соединения при сборке этими методами.

Описание конструкции узла, его служебного назначения, особенностей сборки, показателей точности деталей

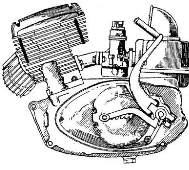

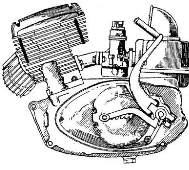

В статье объектом рассмотрения является соединение поршневого пальца с поршнем и шатуном двигателя Иж Планета 5. Общий вид силового агрегата представлен на рисунке 1:

Рис. 1. Общий вид силового агрегата

Двигатель Иж Планета 5 имеет следующие технические характеристики:

– Тип двигателя двухтактный одноцилиндровый

– Диаметр цилиндра, мм 72

– Ход поршня, мм 85

– Степень сжатия 8,2–8,7

– Рабочий объем: 346 см 3

– Максимальная мощность двигателя, л.с. 22 при 4850 об/мин

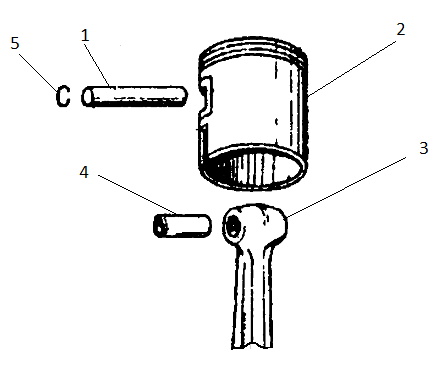

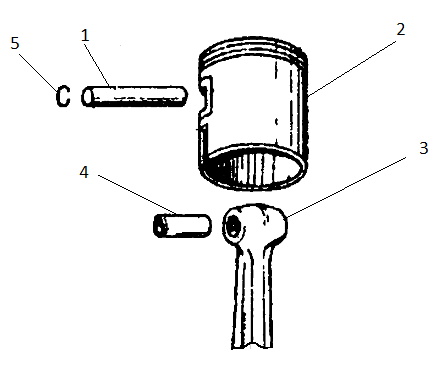

Поршневой палец служит для соединения поршня с шатуном. Данное соединения представлено на рисунке 2:

Рис. 2. Соединение поршня с шатуном

Поршневой палец (1) устанавливается в бобышки поршня (2) и во втулку (4) верхней головки шатуна (3). Палец фиксируется в бобышках с помощью стопорных колец (5). Существует 3 способа сборки данного соединения:

1) Палец установлен с натягом в бобышках поршня, с зазором во втулке шатуна

2) Палец установлен с зазором в бобышках поршня, но с натягом во втулке шатуна

3) Плавающая посадка, при которой палец установлен с зазором как в бобышках поршня, так и во втулке шатуна

В данном двигателе палец установлен с натягом в бобышках поршня, с зазором во втулке верхней головки шатуна.

Сборка пальца, который имеет посадку с натягом, имеет некоторые недостатки. Во-первых, для сборки будет необходим нагрев охватывающей детали, так как применение холодной запрессовки крайне нежелательно (возможно повреждение шатуна). Во-вторых, при посадке с натягом, у пальца неравномерно изнашивается рабочая поверхность, что приводит к снижению ресурса соединения.

Этих недостатков лишена плавающая посадка пальца, при которой палец устанавливается в бобышки поршня и во втулку шатуна от усилия руки, отпадает необходимость в использовании термического метода сборки. Также при такой посадке, палец имеет возможность проворачивания, при этом рабочая поверхность равномерность изнашивается.

Эксперимент

В эксперименте использованы два двигателя Иж Планета 5, приобретены 2 комплекта запасных частей производства ОАО Ижмаш- поршней первого ремонта, поршневых колец, поршневых пальцев, стопорных колец. Произведена:

1) Расточка цилиндра с тепловым зазором 0,05 мм

2) Замена втулок верхних головок шатуна, с последующими доработками развертыванием

3) Установка зазора в замке поршневых колец 0,3 мм

4) Доработка бобышек поршня из 2 комплекта развертываем для обеспечения посадки пальца с зазором

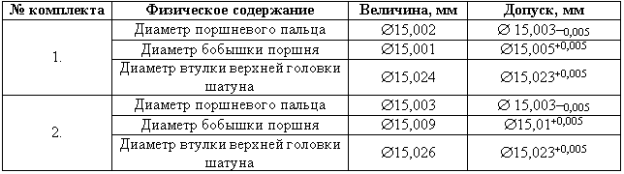

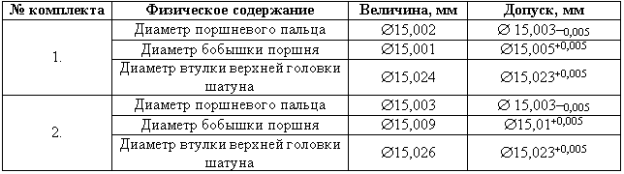

Произведено измерение микрометром, штангенциркулем размеров и проведен анализ показателей качества собираемых деталей, который представлен в таблице 1.

Анализ показателей качества деталей

Таким образом, размеры находятся в пределах поля допуска, что позволяет судить о качестве собираемых деталей.

Произведена сборка двух двигателей, произведена обкатка с соблюдением рекомендаций завода-изготовителя в течение 2000 км, посторонний стуков не выявлено.

Условия работы двигателей

Мотоциклы эксплуатируются в одинаковых условиях:

– Мотоциклы эксплуатируются преимущественно по дорогам с асфальтовым покрытием

– Крейсерская скорость мотоциклов на шоссе 80–90 км/ч, обороты двигателя при этом составляют 2800–3200 об/мин, городском цикле диапазон оборотов составляет 2000–2500 км/ч. Для двигателя Иж Планета 5 такой режим эксплуатации является наиболее оптимальным с точки зрения ресурса

– Расход топлива для обоих двигателей составил 4–4.5 литра на 100 км пробега, что показывает отличное общее техническое состояние двигателей

– Угол опережения выставлен 3,25 мм до ВМТ

– Смазка двигателей осуществляется смесью бензина АИ 92 с маслом Лукойл 2T в пропорции 1:25

– Техническое обслуживание каждые 5000 км пробега (замена масла в КПП, чистка и регулировка карбюратора, очистка наружных поверхностей двигателей от загрязнений)

Результаты эксперимента

Через 20000 км произведена разборка двигателей с последующей дефектовкой:

Двигатель № 1(посадка пальца с натягом в бобышках)

При эксплуатации обнаружен легкий металлический стук при работе холодного двигателя, при прогреве стук пропадал. Позволяет косвенно судить о начальном износе соединения палец-втулка. Произведено 4 измерения пальца и втулки. Результаты показаны в таблице 2.

Деталь

№измерения